Auf dem Weg zur Digital Car Company mit der Smart Production

- Mithilfe digitaler Lösungen gestaltet Audi die Produktion flexibler und effizienter

- Audi Production Lab und Automotive Initiative 2025 sind fester Bestandteil der Digitalstrategie des Konzerns

- Weltweites Produktionsnetzwerk von Audi ist künftig Teil der Industrial Cloud

- 5G, 3D-Druck, RFID, Machine Learning und KI –zukunftweisende Technologien in Richtung smarte Produktion

Audi digitalisiert mit Hochdruck seine Produktion und damit die Arbeitswelt in den fünf eigenen Produktionsstandorten weltweit mit Bereichen wie Planung, Montage, Logistik, Instandhaltung und Qualitätssicherung. Eine Vielzahl an wegweisenden Projekten mit Technologien wie 3D-Druck, 5G, Apps und Virtual Reality revolutioniert schon heute operative Prozesse, schafft Synergien und neue Formen der weltweiten Vernetzung. Ein Überblick.

Was unternimmt Audi zur Digitalisierung seiner globalen Produktion?

Effiziente Systeme und neue Hightech-Lösungen sind die Basis einer voll vernetzten, digitalisierten Produktion. Mit dieser klaren Vision vor Augen richtet Audi seine Prozesse strategisch auf die Zukunft aus. Viele zukunftsweisende Projekte entstehen unter Mithilfe des Audi Production Lab. Das sogenannte P-Lab wurde von Audi 2012 ins Leben gerufen und ist eine Art Thinktank für Produktionsthemen. Ein Kernteam mit 30 Mitarbeitenden entwickelt Ideen und testet neue Ansätze gemeinsam mit Kolleg_innen aus der Fertigung und Logistik, um die Effizienz, Präzision und Qualität in den Werken weiter zu optimieren. Das P-Lab hat maßgeblich dazu beigetragen, dass Technologien wie der 3D‑Druck, Mensch‑Roboter-Kollaboration, fahrerlose Transportsysteme sowie Augmented und Virtual Reality bei Audi ihren Weg in die Großserie gefunden haben.

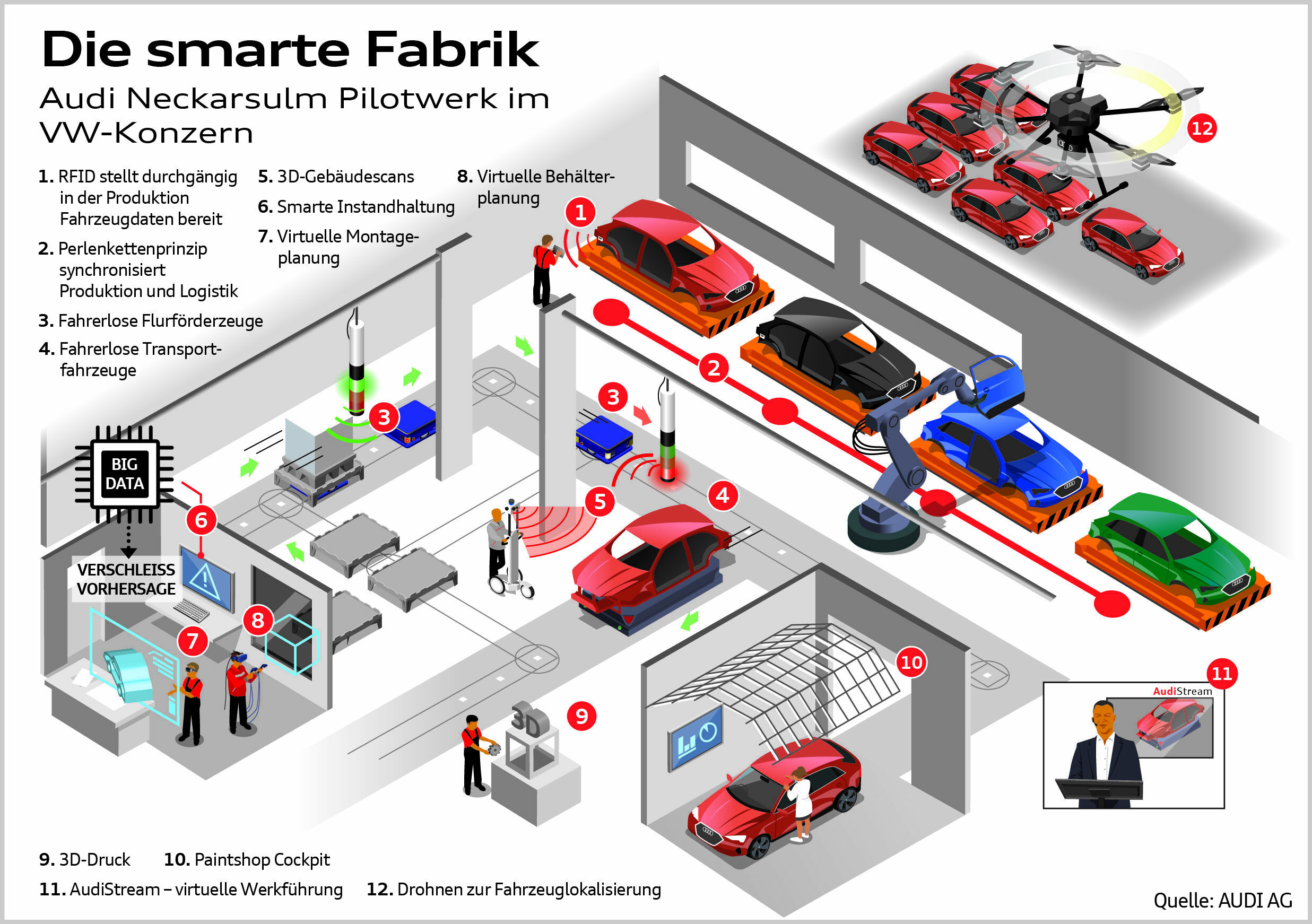

Ein weiterer Baustein in den Digitalisierungsbestrebungen ist die Anfang 2021 gestartete „Automotive Initiative 2025“– kurz AI25. Das Ziel: ein weltweites Kompetenznetzwerk für digitale Fabriktransformation und nachhaltige Innovationen aufzubauen. Hierfür wird Audi Neckarsulm eine zentrale Rolle als Pilotwerk und Reallabor einnehmen. Bereits jetzt verfügt der traditionsreiche Standort über umfassende Kompetenzen in der Produktions-IT für die Groß- und Kleinserie. Darüber hinaus soll die Initiative als Ideenschmiede und Impulsgeber für den Wandel von Produktion und Logistik im gesamten Volkswagen-Konzern fungieren. Innerhalb der kommenden fünf Jahre werden über die AI25 verstärkt digitale Lösungen für die Fahrzeugfertigung und Lieferkette erprobt und bis zum Serieneinsatz entwickelt. Bei der Entwicklung von IT-Lösungen für die smarte Produktion unterstützen Wissenschaftsinstitutionen wie das Fraunhofer-Institut für Arbeitswirtschaft und Organisation und die Technische Universität München sowie die Technologiepartner Amazon Web Services (AWS) und SAP. Maßgeschneiderte Lösungen und Impulse sollen auch von dem gemeinsam mit Capgemini im vergangenen Jahr gegründeten Gemeinschaftsunternehmen „XL2“ mit Sitz in Heilbronn kommen. Schwerpunktfelder der eigenständigen Einheit sind SAP-Projekte für die Produktion, die Stammdatenverwaltung und die Entwicklung cloudbasierter Anwendungen.

Stichwort Volkswagen – welche Rolle spielt Audi in der digitalen Produktion des Konzerns?

Das Unternehmen mit den vier Ringen ist Teil der Digitalstrategie des Volkswagen-Konzerns. Volkswagen baut derzeit eines der weltweit größten Cloud-Projekte seiner Art auf: die Industrial Cloud. Technologisches Herzstück ist die Digital Production Platform – kurz DPP. Zukünftig werden dort die Daten aller Maschinen, Anlagen und Systeme aus den weltweiten Fabriken zusammengeführt und analysiert. In der Endausbaustufe dürfte die täglich ausgewertete Menge an Informationen in der Größenordnung des Datenvolumens einer mittleren deutschen Kleinstadt liegen. Die Basis bilden Technologien in den Bereichen Internet der Dinge (IoT), maschinelles Lernen, Datenanalytik und Computing Services, die auf die speziellen Anforderungen der Automobilbranche hin entwickelt wurden. Jeder Standort wird Anwendungen für seine Maschinen, Werkzeuge und Anlagen direkt aus der Industrial Cloud beziehen und damit noch effizienter produzieren können (App-Store-Ansatz). Mit Neckarsulm und Ingolstadt sind die ersten beiden Audi-Standorte bereits angebunden; die übrigen drei folgen bis Ende 2021. Die Standorte werden so Teil einer offenen Plattform, die sukzessive auch die globale Lieferkette und industrielle Partner einbinden soll. Zudem strebt Volkswagen gemeinsam mit Partnern die Schaffung eines Marktplatzes für Industrie-Applikationen an. Alle Beteiligten könnten dann ihre Anwendungen untereinander tauschen, erwerben und nutzen. Audi kann dann Best-Practice-Anwendungen tauschen und selbst einsetzen.

Welche Chancen birgt die 5G-Technologie für die Produktion?

Eine leistungsfähige Netzwerkinfrastruktur, die in Echtzeit reagieren kann, ist für die agile und flexible Produktion der Zukunft von entscheidender Bedeutung. Daher setzt Audi auf den Einsatz der 5G-Technologie in einer smarten Produktion. Netzanbieter versprechen eine hohe Datenrate von mehr als 10 Gigabit pro Sekunde und minimale Latenzzeiten von höchstens einer Millisekunde. Die Funkverbindungen gelten als robust, sie verbrauchen nur wenig Strom, und die Zuverlässigkeit beträgt nahezu 100 Prozent. Hinzu kommt die Fähigkeit, eine große Anzahl von Industriegeräten drahtlos zu koppeln. Eine über 5G verbundene Maschine kann in Echtzeit auf Impulse der Steuerungsanlage reagieren. Das Unternehmen hat diese Vorteile früh erkannt und mehrere Pilotprojekte aufgesetzt. Bereits jetzt im Einsatz: Fahrerlose Transportsysteme, die Material und Komponenten just in time und zielgenau für die Produktion anliefern.

Das ist nur ein Beispiel dafür, was die schnelle 5G-Technologie bei Audi künftig möglich macht. Im Audi Production Lab (P-Lab) werden derzeit mehrere Anwendungen unter realen Produktionsbedingungen getestet, um formulieren zu können, welche Anforderungen das Produktionsumfeld von Audi an die 5G-Technologie stellt. Seit Mitte 2020 ist in Ingolstadt ein exklusives Frequenzspektrum, also ein werkinternes 5G-Campusnetz, im Einsatz. Diese lokale Frequenz ist eine wichtige Voraussetzung für den erfolgreichen Einsatz von 5G in der Produktion.

Wofür setzt Audi den 3D-Druck in der Produktion ein?

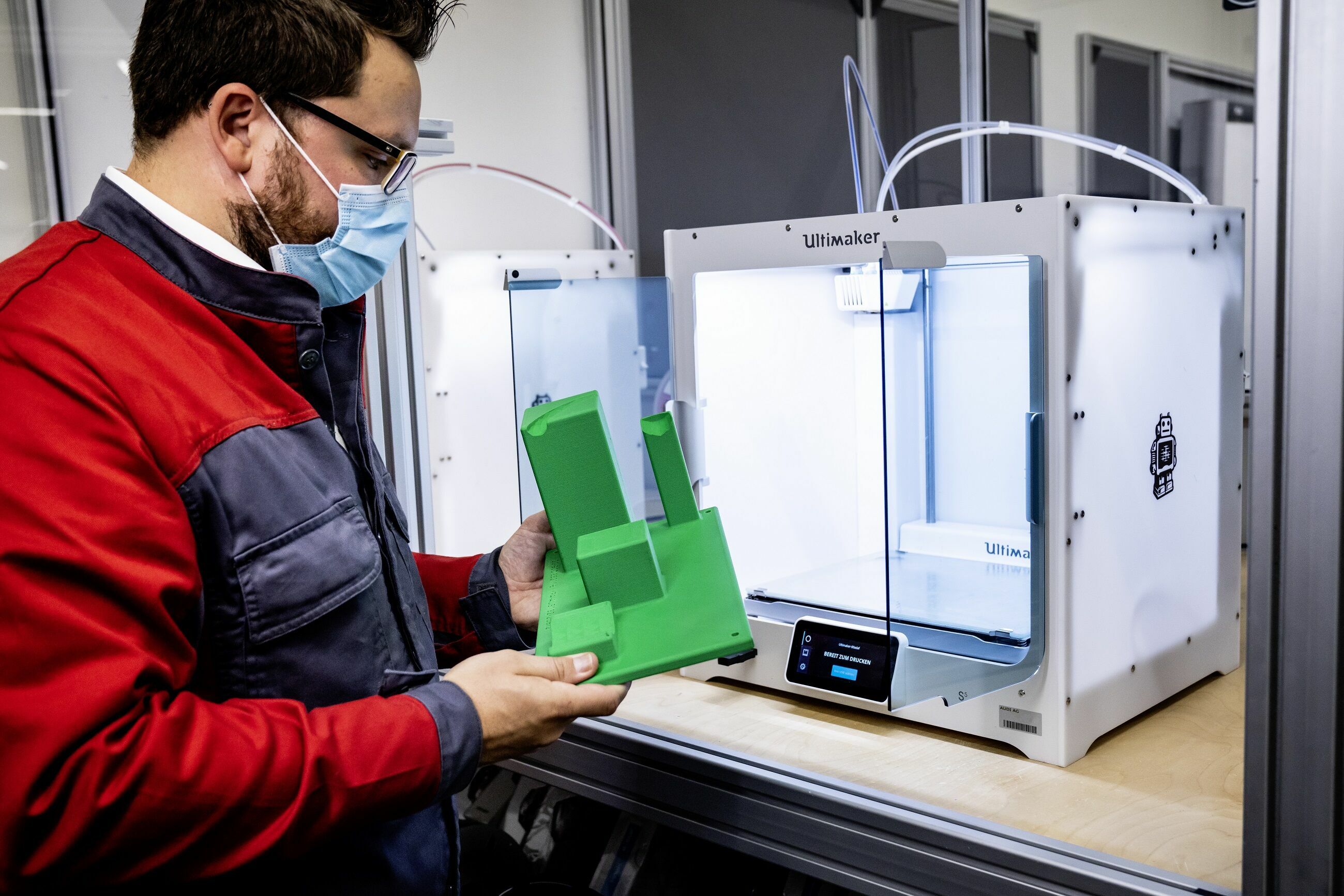

Audi nutzt den digitalen 3D-Druck schon seit mehr als 20 Jahren in Produktionsprozessen. Ursprünglich lieferte das Verfahren vor allem Anschauungsmodelle. In den vergangenen Jahren ist der Anteil an Bauteilen für eigene Produktionswerkzeuge und Fahrzeugmodelle deutlich gestiegen. Inzwischen produziert der Kunststoff- und Metall-3D-Druck immer größere Teile. Der Standort Ingolstadt bündelt verschiedene Kompetenzen und Ressourcen für die Technische Entwicklung und die Produktion. Von dort erfolgt das Technologie-Scouting und die Entwicklung neuer Anwendungen mit verschiedenen Fachabteilungen. Das in Ingolstadt ansässige Metall-3D-Druck-Zentrum ist spezialisiert auf komplexe Stahl- und Aluminiumteile sowie Werkzeugeinsätze für tonnenschwere Umformwerkzeuge, etwa zum Pressen von Karosserieteilen oder für den Druckguss, die im Laserschmelzverfahren aus Metallpulver gefertigt werden. Ungewöhnliche Formen sind damit leichter umzusetzen, weil der 3D-Druck freie Geometrien ermöglicht, also alle denkbaren organischen Formen. Das ist beispielsweise für Werkzeugeinsätze mit konturnahen Kühlkanälen ein großer Vorteil.

Ein zweites Kompetenzzentrum für Kunststoff-3D-Druck ist am Standort Neckarsulm angesiedelt. In enger Zusammenarbeit mit den Produktionskolleg_innen konstruieren dort 3D-Druck-Spezialist_innen maßgeschneiderte Hilfsmittel für die Montage, die ergonomisches Arbeiten ermöglicht. Haben Mitarbeitende Optimierungsideen, können sie sich einfach an das interne 3D-Druck-Zentrum wenden. Gemeinsam mit einem Start-up aus Berlin hat Audi eine Software entwickelt, die Konstruktionszeiten für Vormontagevorrichtungen um 80 Prozent verkürzt. Meist genügt eine Skizze, und schon ist das gewünschte Teil in nur wenigen Stunden verfügbar. Beim Audi e-tron GT war der 3D-Druck erstmals fester Bestandteil der Vorbereitungen auf die Serienproduktion. Mehr als 160 verschiedene gedruckte Hilfsmittel sind dort heute im Einsatz. Eine davon beispielsweise kommt in der Vormontage von Klimakompressoren sowie Kühlleitungen zum Einsatz. Die selbst konstruierte Vorrichtung mit integriertem Spanner hält alle Bauteile in der exakten Position.

Wie revolutionieren Sensorik und Apps die Instandhaltung bei Audi?

Das unternehmensweite Vorreiterprojekt „Predictive Maintenance“, also die vorausschauende Instandhaltung, macht am Standort Neckarsulm im Karosseriebau die Wartung von Produktionsanlagen effizienter und sorgt damit für geringere Ausfallzeiten. Spezielle Sensorik in einer Fügeanlage, die verschiedene Karosseriebauteile zusammennietet, erkennt mithilfe von Daten, Algorithmen und Messwerten Verschleißspuren in Kunststoffschläuchen. Plötzlich auftretende Anlagenausfälle können damit weitestgehend ausgeschlossen und anfallende Wartungsarbeiten in der produktionsfreien Zeit durchgeführt werden. Das erleichtert die Arbeit in der Instandhaltung und fördert eine effizientere Produktion. Die Prozesse werden zurzeit standardisiert, um mehrere Anlagen und Maschinen mit Datenbanken zu verbinden. Nach einer erfolgreichen Pilotphase soll Predictive Maintenance in die Serienproduktion gehen und auch in anderen Bereichen eingesetzt werden.

Weitere Unterstützung erhalten die Instandhalter_innen bei Audi von der App „iMaintenance“. Dahinter verbirgt sich eine Wissensdatenbank mit rund 5.000 Seiten zu Materialkunde und Handlungsempfehlungen. Zeigt eine Maschine einen Fehlercode an, kann der Anwendende diesen einfach auf einem Tablet eingeben und erhält eine Schritt-für-Schritt-Anleitung. Mit einer weiteren App, der „Audi Mobile Instandhaltung“, werden Expert_innen in der Montage im Werk Ingolstadt und in der Lackiererei im Werk Neckarsulm augenblicklich über Fehler an einer Anlage informiert. Via Push‑Nachricht zeigt die App alle relevanten Informationen an: Welche Anlage in welcher Halle ist betroffen? In welchem Lager ist Ersatz verfügbar? Kümmern sich gegebenenfalls bereits Kolleg_innen um die Bearbeitung? Das sorgt für mehr Transparenz, weniger Laufwege, schnellere Abläufe und eine hohe Datenqualität. Alles wird digital dokumentiert und ist für das ganze Team mobil abrufbar. Der Einsatz ist demnächst in weiteren Audi‑Werken vorgesehen.

Welche Vorteile bringt RFID für die Produktion und Logistik?

Der Audi-Standort Neckarsulm setzte als erstes Automobilwerk im VW-Konzern die RFID-Technologie (RFID = radio-frequency identification) zur digitalen Fahrzeugidentifikation ein – und das durchgängig im gesamten Produktionsprozess. Dazu erhält jeder im Werk gefertigte Audi bereits beim ersten Fertigungsschritt im Karosseriebau ein sogenanntes Tag, bestehend aus einem Chip und einer Antenne. Dieses begleitet jedes Fahrzeug von dort aus in die Lackiererei, zur Montage und bis hin zur Auslieferung. Die Chips enthalten eine eindeutige Identifikationsnummer. Mithilfe eines Lesegeräts können so in den verschiedenen Produktionsbereichen wichtige Fahrzeuginformationen wie Karosserieform, Lackierung, Motorisierung und Ausstattung des jeweiligen Autos abgerufen werden.

Damit wird unter anderem garantiert, dass jeder einzelne Audi genauso vom Band fährt, wie er konfiguriert wurde. Seit dem Produktionsstart des vollelektrischen Audi e-tron GT Ende 2020 setzt Audi darüber hinaus ein RFID On Metal Tag ein. Dieser neuartige Datenträger nutzt den direkten Kontakt zwischen Fahrzeug und Tag zugunsten der Übertragungsqualität, indem die Karosserie des e-tron GT selbst als erweiterte Antenne genutzt wird. Neben den Produktionsbereichen profitieren auch weitere Bereiche vom Einsatz der Technologie. Beispielsweise nutzt die Fahrzeuglogistik den RFID-Tag zur Nachverfolgung einzelner Fahrzeuge, die innerhalb des Werkes bewegt werden. Ebenso werden künftige Verladeerfassungen, wie bei der Bahnverladung, über die Lesestationen mittels Erfassung des Tags abgewickelt. Die RFID-Technologie soll in den kommenden Jahren zum Standard in allen Gewerken des globalen Produktionsnetzwerks von Audi werden.

Wie können Machine Learning und KI die Qualität der Produktion verbessern?

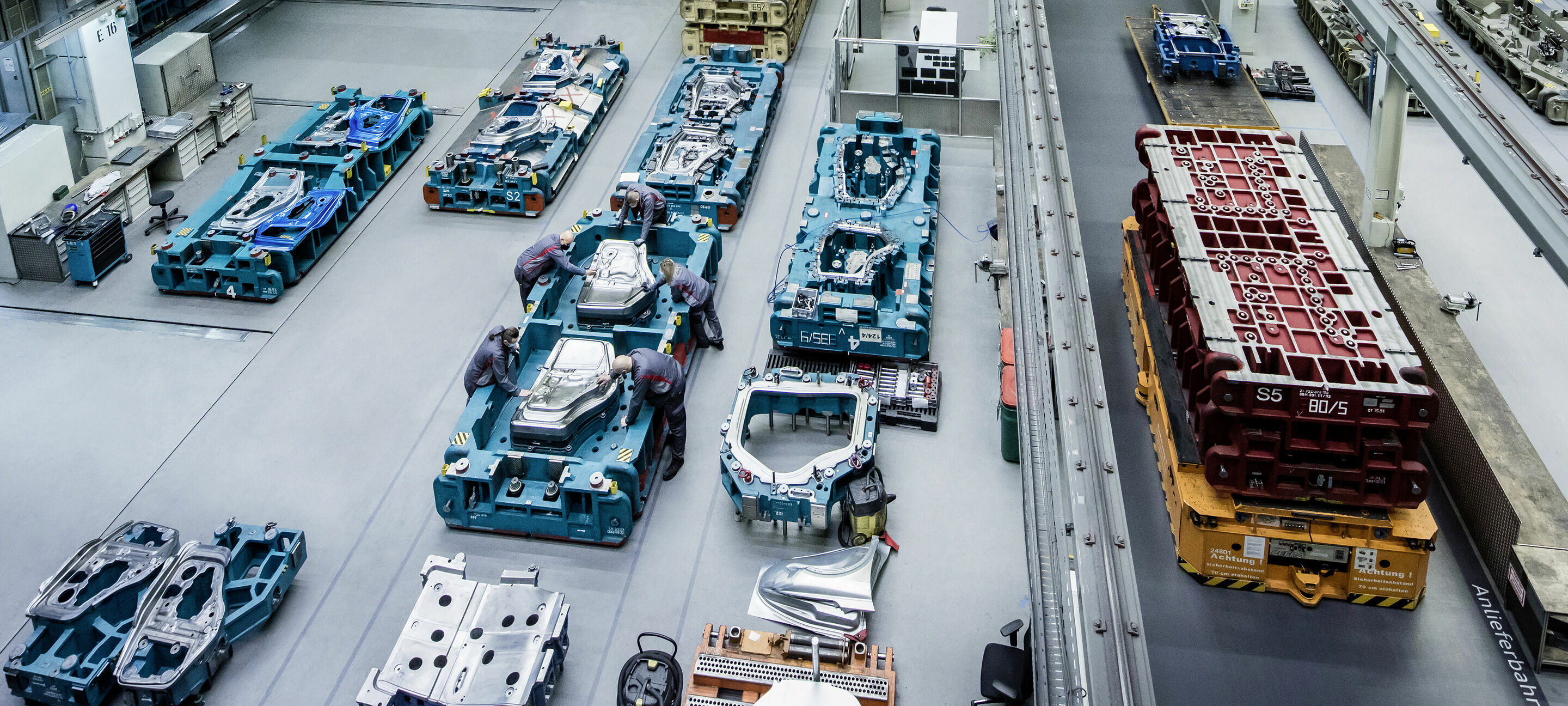

Steigende Anforderungen aus den Bereichen Design, Leichtbau und Funktionalität stellen das Presswerk vor immer neue Herausforderungen. Schärfere Linien für das Exterieur sowie die zunehmende Komplexität der Bauteile führen zu engen Prozessfenstern, wodurch bei der Fertigung von Karosseriebauteilen vereinzelt Risse entstehen können. Um die hohe Produktqualität gewährleisten zu können, entwickelt ein bereichsübergreifendes Team bei Audi eine Lösung zur visuellen Detektion von Qualitätsmängeln mithilfe von künstlicher Intelligenz.

Die eingesetzten Verfahren imitieren die menschlichen Fähigkeiten, Risse in Blechteilen zuverlässig zu erkennen. Im Hintergrund agiert ein Algorithmus, der auf tiefen neuronalen Netzen, sogenanntem Deep Learning, basiert. Damit ist er in der Lage, fehlerhafte Teile automatisiert, in Sekundenschnelle und mit höchster Präzision zuverlässig zu erkennen. Dazu wird die Software kontinuierlich mit Beispielbildern trainiert und verbessert. Hierzu haben Expert_innen aus der Produktion Risse händisch markiert und fotografiert.

Zum Prozess: Im Ingolstädter Presswerk erfassen mehrere Kameras in der Anlage neu produzierte Tiefziehteile. Die Bilder werden dann in Echtzeit durch den Algorithmus bewertet. Ist ein Riss identifiziert worden, werden die Mitarbeitenden über ein optisches Signal gewarnt. Derzeit wird die Pilotlösung aus dem Jahr 2019 für die Serienanwendung, auch an anderen Standorten, weiterentwickelt und mit Konzernpartnern Schritt für Schritt umgesetzt. Eine Schlüsseltechnologie ist dabei die Konzernplattform VW Vision Workbench (VW²), die weltweit in allen Werken die technische Basis und den Ausbau für neue KI-basierte Ansätze legt. Dadurch soll auch die standortübergreifende Vernetzung gestärkt werden, wodurch weitere Synergieeffekte entstehen können. Durch die enge Zusammenarbeit wurden bereits mehrere Standorte für mögliche Roll-out-Projekte identifiziert.

Wie unterstützt Virtual Reality bei der digitalen Produktionsplanung?

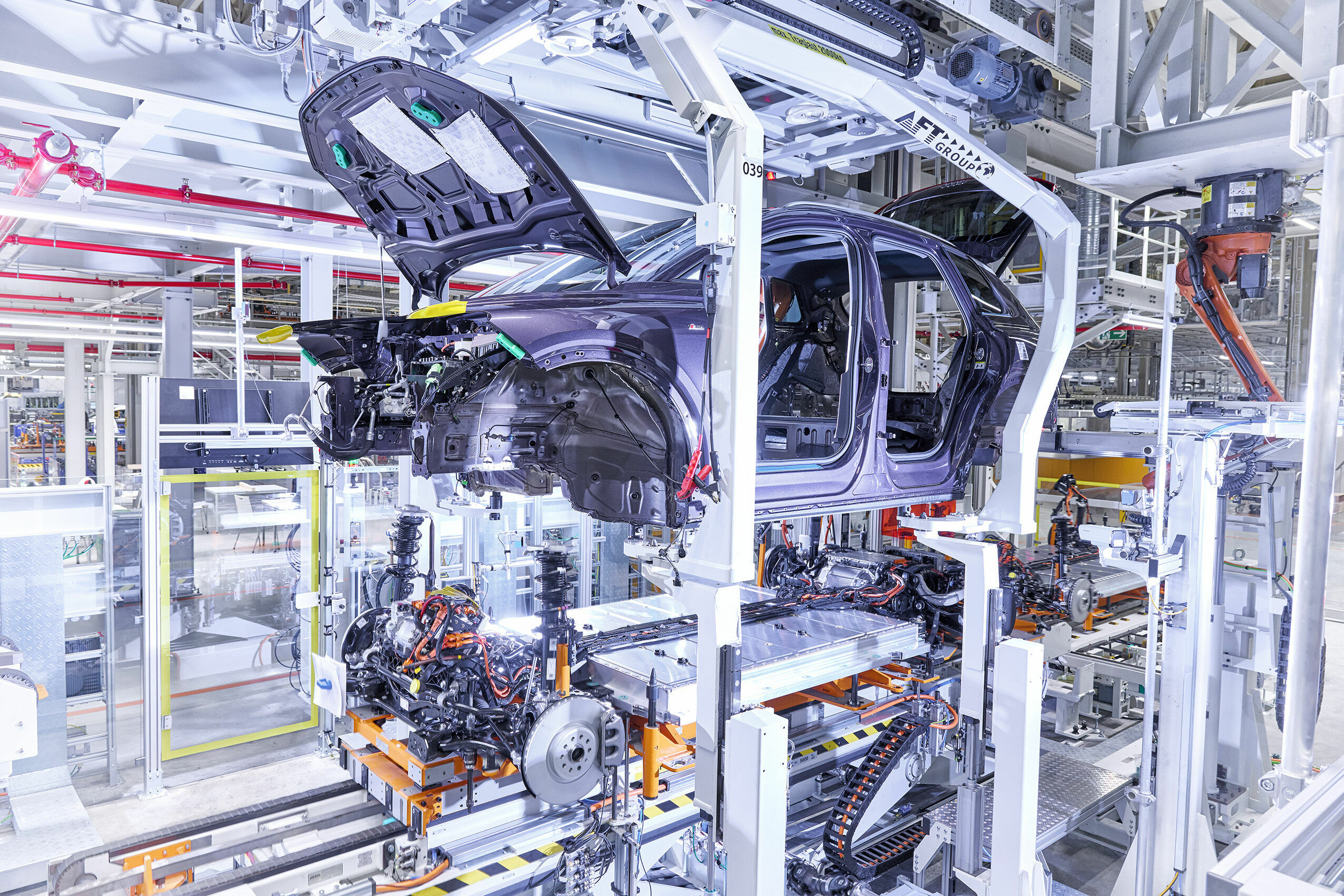

Der Audi e-tron GT ist das erste Modell der vier Ringe, dessen Montageabläufe und Logistikprozesse ausschließlich virtuell und ohne physische Prototypen erprobt wurden.

Möglich machten dies Innovationen wie dreidimensionale Gebäudescans, Machine Learning und Virtual Reality. Sämtliche Montageabläufe sowie die zugehörigen Logistikprozesse wurden in virtuellen Räumen erprobt und optimiert, zum Beispiel die exakte Anordnung von Maschinen, Regalen und Bauteilen entlang der Montagelinie oder ergonomische Aspekte. Hierfür müssen die Gegebenheiten in der Produktionshalle präzise und maßstabsgetreu abgebildet werden. An dieser Stelle kommen 3D-Scans ins Spiel. Sie kreieren ein virtuelles Abbild der Produktionsstätte samt Anlagen, Werkzeugen und Regalen.

Gleichzeitig erzeugt der Scan-Prozess eine dreidimensionale Punktewolke, die für die virtuelle Nachkonstruktion von Maschinen und Infrastruktur genutzt werden kann. Die Audi-Mitarbeitenden können ihre Layout- und Planungssysteme digital aktualisieren sowie Zeit und Kosten sparen. Dank des digitalen Abbilds und einer von Audi entwickelten VR-Lösung treffen sich nun Kolleg_innen aus aller Welt in virtuellen Räumen. Dort können sie computergenerierten Werkern bei der Verrichtung der geplanten Abläufe über die Schulter schauen und die geplanten Prozesse für beliebige Bauteilvarianten in der Anwendung selbst erleben und optimieren. Die Software ist eine Eigenentwicklung von Audi, die auf künstlicher Intelligenz und Machine Learning basiert. Die virtuelle Planung und Produktionsvorbereitung wird inzwischen standortübergreifend eingesetzt und sorgt – nicht nur in Zeiten der Coronapandemie – für ein digitales, vernetztes Arbeiten mit deutlich weniger Dienstreisen.

Welchen Stellenwert hat das Thema Qualifizierung im Zuge des Wandels?

Audi baut auch in Zukunft nicht allein auf Technologien. Vorsprung durch Technik bedeutet für Audi vielmehr: die optimale Vernetzung von Mensch und Maschine in der Fabrik der Zukunft. Innovative Technologien unterstützen die Audianer_innen in der Produktion, nehmen ihnen schwere körperliche Arbeit oder monotone Handgriffe ab. Mitarbeitende können sich so besser auf wertschöpfende Tätigkeiten konzentrieren. Audi qualifiziert daher im Rahmen verschiedener Programme seine Belegschaft für digitale Themen. Um beispielsweise den 3D-Druck bekannter zu machen sowie Basis- und Expertenwissen zu vermitteln, treibt Audi das Thema seit einigen Jahren in der Ausbildung voran. Unter anderem können angehende Mechatroniker_innen eine Zusatzqualifizierung im 3D-Druck absolvieren. Auszubildende und Mitarbeitende aus der Werklogistik trainieren per VR-Brille und Controller das sogenannte Pick-by-Light-Verfahren. Für das Training wurde ein typischer Arbeitsplatz virtuell detailgetreu nachgebildet. Darin übt der Nachwuchs verschiedene Arbeitsroutinen. Ein Gamification-Ansatz soll den Spaß fördern. Basis ist ein VR-Baukastensystem, mit dem sich Übungsprogramme für alle operativen und prozessorientierten Arbeitsvorgänge in der Produktion zusammenstellen lassen. Übergeordnet bietet die Audi Akademie ein breites Qualifizierungsangebot zum Zukunftsfeld Digitalisierung und macht die Mitarbeitenden fit für die Zukunft. Die Transformation von Audi in Richtung Digital Car Company ist somit in vollem Gange.