Wie Audi Künstliche Intelligenz in der Produktion einsetzt

- Audi verbessert Qualitätskontrolle von Schweißpunkten im Karosseriebau durch Künstliche Intelligenz

- Pilotprojekt „WPS Analytics“ im Rahmen der Industrial Cloud des Volkswagen Konzerns

- Michael Haeffner: „KI wichtige Schlüsselkompetenz, um Audi fit für die Zukunft zu machen.“

Ein Pilotprojekt am Audi Standort Neckarsulm kontrolliert mithilfe von Künstlicher Intelligenz die Qualität von Schweißpunkten in der Serien-produktion. Die Lösung wird im Rahmen der Industrial Cloud des Volkswagen Konzerns sowie gemeinsam mit Siemens und Amazon Web Services vorangetrieben und soll an weiteren Standorten ausgerollt werden.

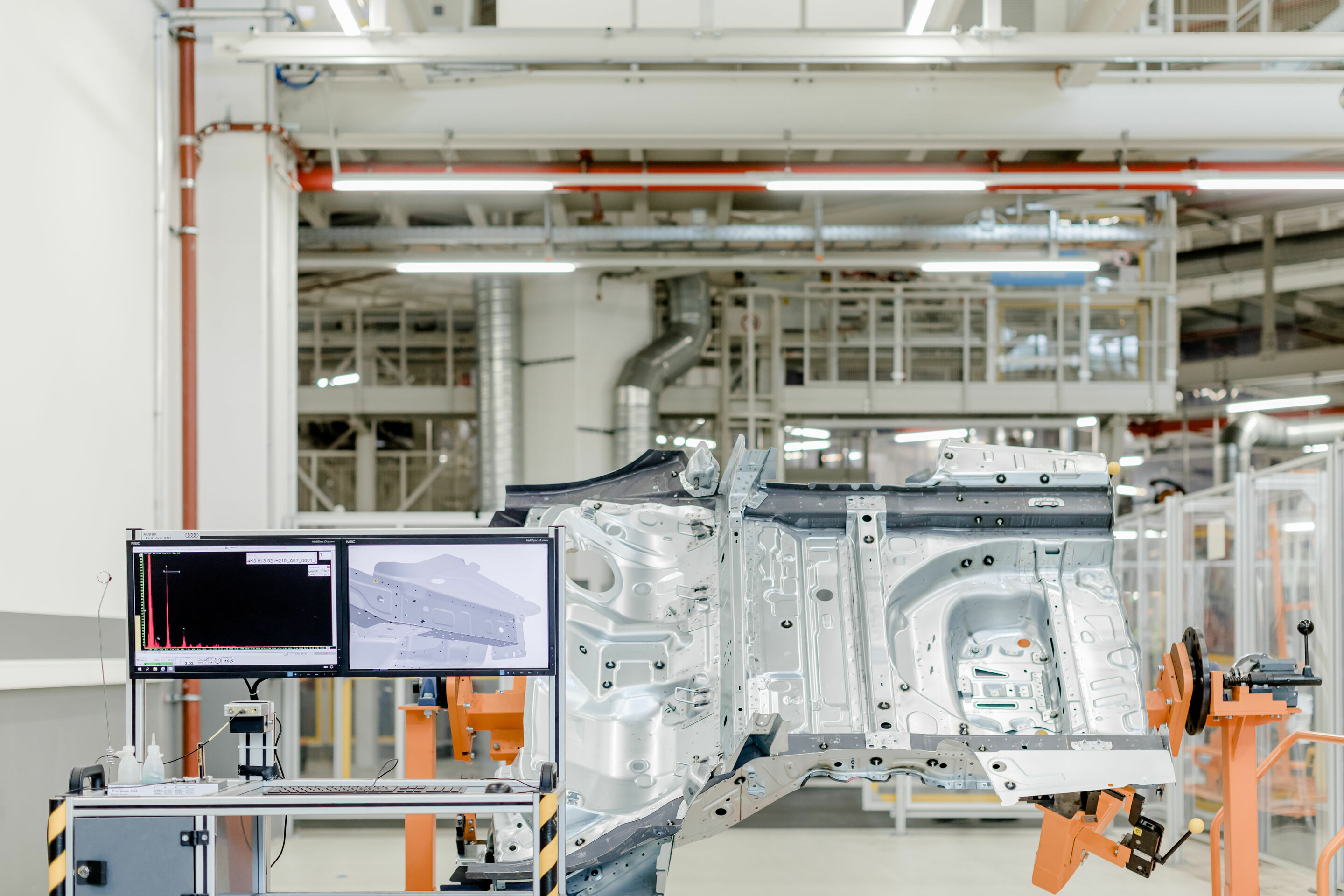

Rund 5.300 Schweißpunkte sind nötig, um die Karosserieteile eines Audi A6 miteinander zu verbinden. Bislang überwachen Mitarbeitende in der Fertigung die Qualität der Prozesse beim sogenannten Widerstandspunktschweißen (WPS) stichprobenartig manuell mithilfe von Ultraschall. Expert_innen aus den Bereichen Fertigung, Innovationsmanagement, Digitalisierungsplanung und IT erproben am Standort Neckarsulm eine deutlich smartere Art, die Qualität der Schweißpunkte festzustellen: Im Rahmen des Pilotprojekts „WPS Analytics“ nutzt das Team um Mathias Mayer und Andreas Rieker Künstliche Intelligenz (KI), um Qualitätsauffälligkeiten automatisiert und in Echtzeit zu erkennen.

Michael Haeffner, Leiter Delivery Management Digitalisierung Produktion / Logistik, zeigt sich mit den Vorhaben am Standort zufrieden: „Als Pilotwerk für digitale Produktion und Logistik im Volkswagen Konzern haben wir das Ziel, digitale Lösungen für die Fahrzeugfertigung bis zum Serieneinsatz zu testen und zu entwickeln. Mit dem Einsatz der KI erproben wir hier eine wichtige Schlüsseltechnologie, die Audi und den Standort fit für die Zukunft macht.“

Der zugrundeliegende Algorithmus, dessen grafische Benutzeroberfläche (Dashboard) und eine Anwendung für tiefergehende Qualitätsanalysen werden aktuell im Karosseriebau des Audi A6/A7 am Standort Neckarsulm pilotiert. Ziel des Projekts ist, dass der Algorithmus zukünftig an die 100 Prozent der gesetzten Schweißpunkte im Karosseriebau bewertet. Die Vision: Künftig könnten die Schweißprozesse automatisiert gesteuert und kontinuierlich optimiert werden.

Mathias Mayer arbeitet bereits seit fünf Jahren am Einsatz von KI in der Audi Produktion und sieht die Nutzung von „WPS Analytics“ als Chance: „Der Algorithmus dient als Blaupause für weitere Anwendungen in der vernetzten Fertigung. Darüber hinaus können bestehende digitale Lösungen weiterentwickelt werden, wie zum Beispiel bei der vorausschauenden Instandhaltung ‚Predictive Maintenance‘.“

Roll-out der Lösung im Volkswagen Konzern geplant

Der vielversprechende Anwendungsfall wird federführend von Audi im Rahmen der Industrial Cloud des Volkswagen Konzerns vorangetrieben. Mit dieser führt der Konzern Produktionsdaten aus seinen weltweiten Fabriken in einer leistungsstarken digitalen Plattform zusammen. Das Ziel: mehr Effizienz, weniger Kosten. Jeder angeschlossene Standort kann Anwendungen für seine Maschinen, Werkzeuge und Anlagen direkt aus der Industrial Cloud beziehen und damit noch effizienter produzieren (App-Store-Ansatz). Wenn der Einsatz von Algorithmus und Dashboard von „WPS Analytics“ in Neckarsulm erfolgreich abgeschlossen ist, soll ein Roll-out auf zahlreiche Werke im Konzern erfolgen. Erste Synergien gibt es bereits: Auch im Volkswagen Werk in Emden setzen die Kolleg_innen auf die Algorithmus-gesteuerte Optimierung beim WPS – die Learnings beider Projekte fließen dabei standortübergreifend in die Industrial Cloud ein.

Eine weitere Anwendung, bei der ein Algorithmus hilft, Prozesse in der Audi Produktion effizienter zu machen, soll Anfang nächsten Jahres im Ingolstädter Presswerk in den Serieneinsatz gehen: Dort soll Künstliche Intelligenz Qualitätsmängel wie kleine Risse in der Karosserie ausfindig machen. Das Projekt dient zudem als Use Case für die Automotive Initiative 2025 (AI25). Audi hat das Ziel, Produktion und Logistik durch Digitalisierung flexibler und effizienter zu machen. Innovative Technologien unterstützen bereits heute die Mitarbeitenden und nehmen ihnen schwere körperliche Arbeit oder monotone Handgriffe ab.