Smart Production: Wie Audi die Produktion der Zukunft gestaltet

- Taktungebundene Modulare Montage vereinfacht Umgang mit hoher Produktvarianz

- Virtuelle Prüfung der Oberflächen dient als digitale Schnittstelle zwischen Design, Technischer Entwicklung und Fertigung

- Roboterhund „Spot“ unterstützt beim 3D-Scannen der Produktionshallen

- Virtual Reality ermöglicht weltweit vernetzte, virtuelle Fertigungsplanung

Audi baut eine voll vernetzte, hocheffiziente und nachhaltige Produktion auf. Das Ziel: eine Wertschöpfungskette gestalten, die resilient, agil und flexibel ist, um den Anforderungen der Zukunft erfolgreich zu begegnen. Dazu gehören die wachsende Variantenvielfalt, der Weg zur E-Mobilität, eine zunehmend volatile Versorgungssituation und politische Unwägbarkeiten. „Wir nutzen Synergien und betrachten die Produktion als Ganzes – vom Mitarbeitenden bis zum vollautomatisierten Takt“, sagt Gerd Walker, Vorstand für Produktion und Logistik. „Wir digitalisieren gezielt im Rahmen einer offenen Innovationskultur für das gesamte Audi Produktionsnetzwerk. Damit sorgen wir für eine effiziente Wertschöpfung und ermöglichen eine flexible und effiziente Nutzung von Ressourcen und Kapazitäten.“

Welche Vorteile hat die Modulare Montage gegenüber der Fertigung am Fließband?

Das Fließband gibt seit mehr als einem Jahrhundert den Takt in der Automobilproduktion vor. Nun stößt es zunehmend an seine Grenzen. Zahlreiche Derivate und Individualisierungsmöglichkeiten steigern die Differenzierung der Produkte. In einem starren, sequenziellen Prozess lässt sich diese Komplexität immer schwerer beherrschen. „Die Modulare Montage ist eine unserer Antworten auf die zukünftigen Anforderungen“, sagt Gerd Walker. „Wir nutzen digitale Technologien gezielt zum Vorteil der Mitarbeitenden und erhalten gleichzeitig eine flexiblere und effizientere Montage.“

Im Production Lab von Audi bereitet das Team um Projektleiter Wolfgang Kern den Einsatz der Modularen Montage in der Serienfertigung vor. Dafür setzt das Team das Konzept zunächst in der Vormontage von Türinnenverkleidungen im Werk Ingolstadt um. Die Aufträge im Testbetrieb folgen nicht mehr einer einheitlichen Reihenfolge, sondern dem jeweiligen Bedarf. Fahrerlose Transportsysteme (FTS) befördern die Türverkleidungen genau an die Station, an der die Komponente montiert werden muss. „Indem wir die Fertigungszeit dank der Wertschöpfungsorientierung und Selbststeuerung reduzieren, können wir die Produktivität fallbezogen um bis zu 20 Prozent steigern“, rechnet Kern vor. Darüber hinaus lassen sich mit der Modularen Montage bestimmte Fertigungsschritte bündeln. Zum Beispiel können komplette Sonnenrollos nun von nur einem Mitarbeitenden verbaut werden. Am Band müssten zwei oder drei Mitarbeitende diesen Umfang aufgrund der vorgegebenen Taktzeiten übernehmen. Ein weiterer großer Vorteil des flexiblen Systems: Audi kann Mitarbeitende beschäftigen, die in der Linie aufgrund von körperlichen Einschränkungen nicht mehr eingesetzt werden können. Durch dieses Pilotprojekt sammeln die Expert_innen wertvolle Erkenntnisse und treffen Ableitungen für den Serieneinsatz. Im nächsten Schritt wollen Projektleiter Kern und sein Team die Modulare Montage in eine größere Vormontage integrieren.

Wie nutzt Audi virtuelle Techniken, um den Design- und Entwicklungsprozess aus Produktionssicht zu beeinflussen?

Verschiedene Bauformen und Ausstattungsvarianten eines Modells werden mittels einer virtuellen Darstellung schnell und effizient in unterschiedlichen Umgebungen und Lichtverhältnissen begutachtet. Vordringliches Ziel: das Design zu möglichst 100 Prozent in die Produktion zu übertragen und für die Kund_innen auf die Straße zu bringen. Zu diesem Zweck bewerten die Expert_innen ab einer frühen Entwicklungsphase eines Modells bis zur Freigabe der Werkzeuge die Designentwürfe daraufhin, ob sie sich tatsächlich auch so in Serie fertigen lassen. Die finale Abnahme der Fahrzeugoberflächen erfolgt dann im sogenannten Daten-Kontroll-Meilenstein.

Das dafür wichtigste Hilfsmittel sind Großleinwände, sogenannte Powerwalls, die es erlauben, das Fahrzeug in seiner Originalgröße darzustellen. In Kombination mit dem Visualisierungscluster – einem Rechnerverbund mit insgesamt 26.000 CPUs – lassen sich die Fahrzeuge realistisch und mittels physikalisch basierter Licht-, Schatten- und Reflexionsberechnung darstellen. Dieses Verfahren bildet die Grundlage für den Entscheidungsprozess in puncto Design. Neben der Visualisierung an der Powerwall setzt Audi zunehmend auch Head-Mounted Displays ein. Bei dieser Methode liegt der große Vorteil darin, dass die Expert_innen die virtuellen Modelle aus Sicht der Kund_innen erleben können. Indem sich dieses spezielle Virtual-Reality-System mit Standard-Hard- und -Software umsetzen lässt, ist es schnell und flexibel einsetzbar. Viele Personen können die Methode nutzen und es kann leicht an anderen Standorten weltweit nachgebaut werden.

Virtual-Reality-Technologie kommt auch im Toleranzmanagement zum Einsatz. Auf diese Weise stellt Audi sowohl aus konstruktiver als auch aus qualitativer Sicht sicher, dass ein bestimmtes Modell nach den Vorgaben gebaut wird. Mithilfe einer 3D-Simulation des Fahrzeugaufbaus lassen sich die Auswirkungen von Bauteil- und Montagetoleranzen auf das Erscheinungsbild des Fahrzeugs exakt voraussagen. Die Simulationsergebnisse werden dann ebenfalls mittels Virtual Reality realistisch visualisiert. So können die Experten der Audi Produktion zeitlich und örtlich unabhängig von physischen Modellen den Design- und Entwicklungsprozess annähernd kostenneutral und erstmals auch aus den produzierenden Werken heraus beeinflussen.

Was sind die wesentlichen Vorteile einer virtuellen Montageplanung in der Smart Production?

Die virtuelle Montageplanung schont nicht nur materielle Ressourcen. Sie ermöglicht auch eine neuartige, flexible und standortübergreifende Zusammenarbeit. Der bislang notwendige Bau von Modellen im Planungsprozess entfällt. Mittels eines Scan-Prozesses werden dreidimensionale Punktewolken erzeugt, die sich für die virtuelle Nachkonstruktion von Maschinen und Infrastrukturen nutzen lassen. Die Software basiert auf Künstlicher Intelligenz (KI) und Machine Learning. Sie ermöglicht es den Mitarbeitenden bei Audi, virtuell durch Fertigungslinien zu navigieren. Dank der Volkswagen Industrial Cloud steht ihnen ein leistungsfähiges Instrument zur Verfügung, um beispielsweise Standorte miteinander zu vergleichen und geeignete Lösungen von anderen Produktionslinien für ihre eigenen Planungsaufgaben zu nutzen.

Um die 3D-Scans so effizient wie möglich durchführen zu können, erprobt Audi aktuell gemeinsam mit dem Münchner Softwareunternehmen NavVis den Roboterhund namens Spot. Seit dem Start der Standortdigitalisierung im Jahr 2017 wurden rund vier Millionen Quadratmeter und 13 Werke erfasst. 100.000 Quadratmeter zu scannen – beispielsweise in der Produktion des Audi A6 in Neckarsulm – dauert im Einschichtbetrieb normalerweise rund zwei Wochen. Denn die Scans können dort nur nachts oder am Wochenende erfolgen. Zudem erschweren bauliche Hindernisse wie Treppen oder Türen die Scanarbeiten. Der Roboterhund Spot kann dagegen bis zu 48 Stunden scannen und findet seine Route autonom. Seit Dezember 2021 wird Spot bei Audi intensiv getestet. „Die Ergebnisse der Tests sind vielversprechend und lassen sich regelmäßig aktualisieren“, sagt Projektleiter André Bongartz. „So entstehen ständig Eingangsdaten, die sich für den Planungsprozess neuer Fahrzeugmodelle nutzen lassen.“ Beliebige Umfänge der 3D-Scans lassen sich dazu in die virtuellen Abbilder einbetten, für die das Team der Virtuellen Montageplanung unter der Leitung von Andrés Kohler zuständig ist. „Die Zusammenführung aller Planungsdaten in unserem digitalen Zwilling ermöglicht uns bereits Jahre im Voraus, einen ganzheitlichen Blick auf unsere geplante Produktion der Zukunft zu werfen“, erklärt Kohler. Wie in der realen Fabrik sind dort neben dem neuen Audi Modell auch die Fabrikhalle, die Fördertechnik, die Werkzeuge, Regale und Behälter zu sehen.

Die Gestaltung und Optimierung der Montageabläufe und bestimmter Logistikaspekte erfolgt maßgeblich in sogenannten 3P-Prozessworkshops durch interdisziplinäre Teams. Audi nutzt dank des digitalen Zwillings und einer eigens entwickelten VR-Lösung die Vorteile der Digitalisierung und Visualisierung. Dazu zählen tagesaktuelle Bauteildaten oder die Betrachtung von verschiedenen Fahrzeugvarianten. „Vor allem sehen und erleben wir die Fertigung so, wie sie als Ganzes später aussehen wird“, erläutert Kohler. Er hebt hervor, dass dabei der zentrale Aspekt der Zusammenarbeit bestehen bleibt: „Der Moment fasziniert immer wieder aufs Neue, wenn wir uns die VR-Brillen aufsetzen und unsere Kolleg_innen in Form von Avataren in der virtuellen Welt treffen. Wir bauen dort erstmals unseren neuen Audi oder schauen einem computergenerierten Avatar zu, wie er dies als Echtzeitsimulation übernimmt. Und wenn nötig, diskutieren und optimieren wir in der Szene miteinander die Abläufe und das Umfeld des Arbeitsplatzes, etwa die Materialanstellung oder benötigte Werkzeuge. Dies ermöglicht Audi in seinen gewachsenen Strukturen für optimale Fertigungsabläufe zu sorgen.“

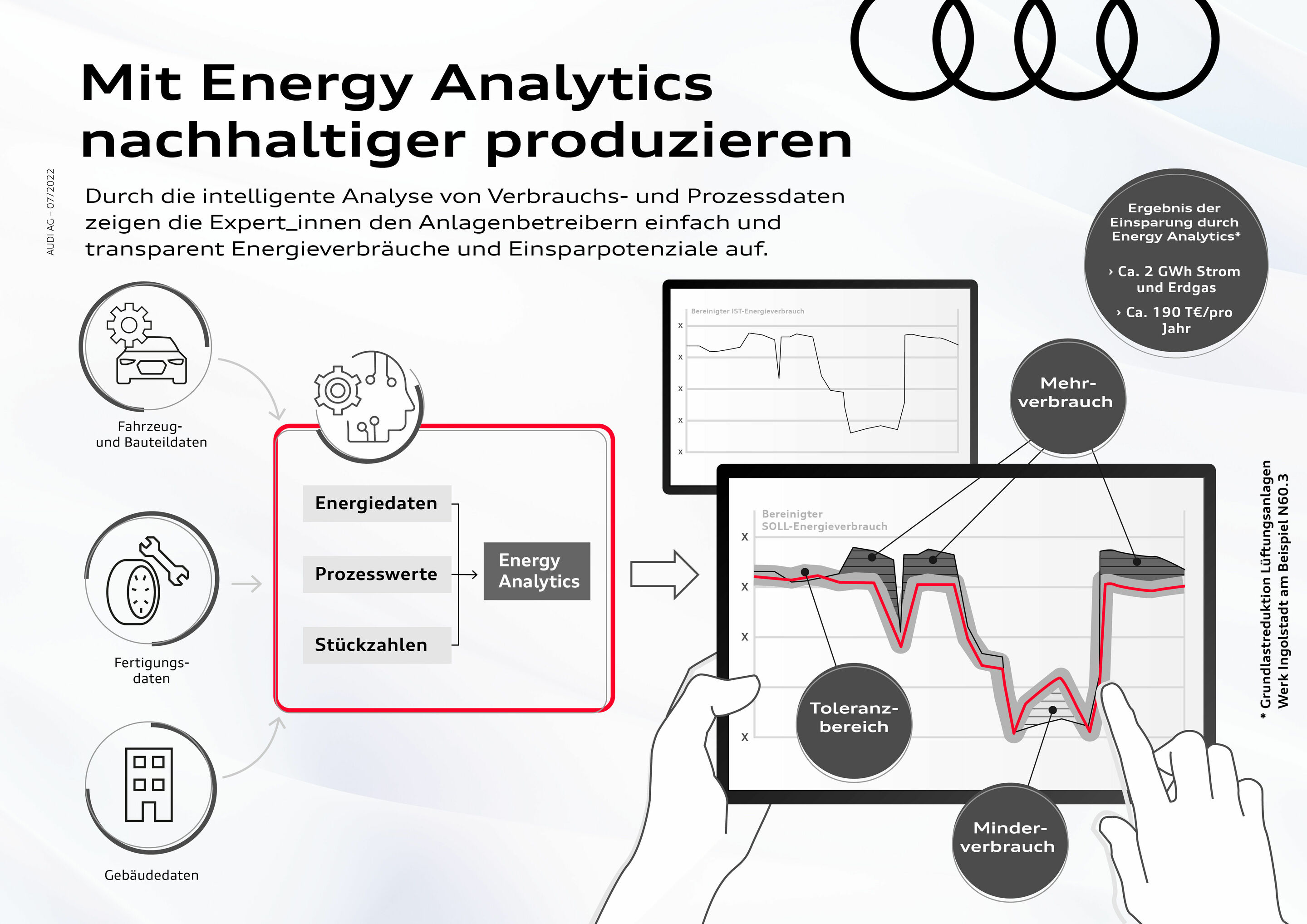

Wie gelingt es Audi, energieschonender zu produzieren?

Der jährliche Energiebedarf des Audi Standorts in Ingolstadt entspricht dem der gesamten Stadt. Ein wichtiger Hebel, um Energie einzusparen, sind Daten und deren Auswertung. Das von Audi selbst entwickelte Tool „Energy Analytics“ trägt zu einer nachhaltigen und ressourcenschonenden Fertigung bei. Das Tool ermöglicht es, einen auffälligen Energieverbrauch – sowohl in der Produktion als auch in produktionsfreien Zeiten – aufzuzeigen. Expert_innen führen zunächst Daten aus verschiedenen Quellen in einem einheitlichen Datenformat zusammen, zum Beispiel Daten der gefertigten Fahrzeuge und Komponenten, Energiedaten aus Lackierkabinen oder Schweißzangen sowie Daten aus Verbräuchen durch Beleuchtung oder Belüftung in den Gebäuden. Im nächsten Schritt bereiten sie die Daten transparent für die Energiebeauftragten auf, die damit die Energieverläufe analysieren können. Wenn der Energiebedarf den zuvor definierten Toleranzbereich überschreitet, können sie die Ursachen ermitteln und Maßnahmen ergreifen, um den Verbrauch während der Produktion oder auch die Grundlast in den Produktionsbereichen gezielt zu reduzieren. Durch Energy Analytics und Prozessverbesserungen konnte der Standort Ingolstadt bereits im Jahr 2021 rund 37.000 Megawattstunden Energie einsparen.

Wie und wo setzt Audi Künstliche Intelligenz in der Produktion ein?

Künstliche Intelligenz und Machine Learning sind für Audi zentrale Technologien in der digitalen Transformation und modernen Produktion. So hilft im Ingolstädter Presswerk ein KI‑Algorithmus, Risse in Bauteilen zu erkennen. Im Hintergrund dieses Verfahrens arbeitet eine Software auf Basis eines künstlichen neuronalen Netzes. Die Software erkennt selbst feinste Risse und markiert sie zuverlässig. Die Lösung basiert auf Deep Learning, einer Sonderform des Machine Learning, die mit unstrukturierten und hochdimensionalen Datenmengen arbeiten kann. Mit mehreren Millionen Prüfbildern hat das Team über Monate das künstliche neuronale Netz trainiert. Mehrere Terabyte dieser Bilder aus den Pressen der Audi-Standorte und von mehreren Volkswagen-Standorten bilden die Datenbasis.

In einem weiteren Pilotprojekt kontrolliert Audi am Standort Neckarsulm mithilfe von Künstlicher Intelligenz die Qualität von Schweißpunkten in der Serienproduktion. Rund 5.300 Schweißpunkte sind nötig, um die Karosserieteile eines Audi A6 miteinander zu verbinden. Bislang überwachen Mitarbeitende in der Fertigung die Qualität beim Widerstandspunktschweißen (WPS) stichprobenartig mithilfe von Ultraschall. Im Rahmen des Pilotprojekts „WPS Analytics“ nutzen die Expert_innen Künstliche Intelligenz, um Qualitätsauffälligkeiten automatisiert und in Echtzeit zu erkennen. Der Algorithmus, das Dashboard und eine Anwendung für tiefergehende Qualitätsanalysen werden aktuell im Karosseriebau des Audi A6 und des Audi A7 eingesetzt. Er dient als Blaupause für weitere Anwendungen in der vernetzten Fertigung.

Was steckt hinter dem Konzept Edge Cloud 4 Production?

Mit der lokalen Serverlösung Edge Cloud 4 Production leitet Audi einen Paradigmenwechsel in der Fabrikautomation ein. Nach erfolgreicher Erprobung im Audi Production Lab (P-Lab) steuern von dort aus künftig drei lokale Server die Werkerführung in den Böllinger Höfen. Dort teilen sich der Audi e-tron GT quattro und der Audi R8 eine Montagelinie. Die gefertigten Kleinserien eignen sich besonders, um Projekte aus dem P-Lab zu testen und für die Großserie zu erproben. Als weltweit erster Hersteller will Audi in der taktgebundenen Fertigung auf eine solche zentrale Serverlösung setzen. Bewährt sich die Serverinfrastruktur weiter zuverlässig, will Audi die bislang weltweit einzigartige Automatisierungstechnik auf die Serienfertigung bei Audi und im Konzern ausrollen.

Bei der Edge Cloud 4 Production übernehmen wenige zentrale und lokale Server die Arbeit von unzähligen dezentralen Industrie-PCs. Die Serverlösung ermöglicht, Auslastungsspitzen über die Gesamtzahl der virtualisierten Clients zu nivellieren – eine deutlich effizientere Nutzung von Ressourcen. Die Produktion spart vor allem bei Software-Rollouts, Betriebssystemwechseln und IT-relevanten Aufwänden. „Was wir hier machen, ist eine Revolution der Shopfloor-IT“, sagt Gerd Walker, Vorstand Produktion und Logistik der AUDI AG. „Bislang mussten wir Hardware kaufen, wenn wir neue Funktionen einsetzen wollten. Mit der Edge Cloud 4 Production kaufen wir Applikationen nur noch als Software. Das ist der entscheidende Schritt zu einer IT-Plattformbasierten Produktion.“

Wo und wie entstehen neue Ideen für die digitale Produktion der Zukunft?

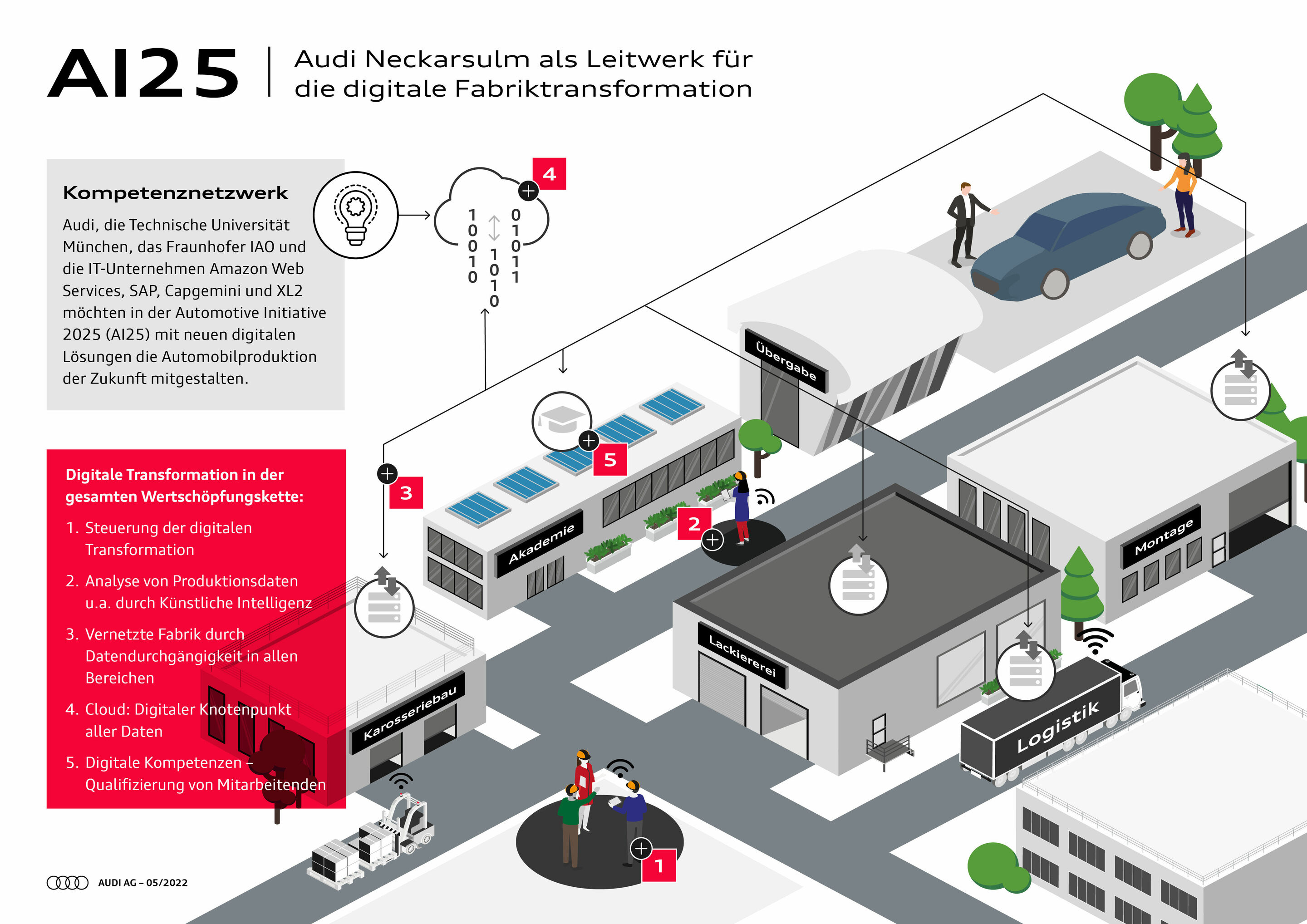

Am Bildungscampus in Heilbronn arbeitet Audi eng mit der Technischen Universität München und dem Fraunhofer-Institut für Arbeitswirtschaft und Organisation (IAO) im Bereich Digitalisierung zusammen. Die von Audi initiierte „Automotive Initiative 2025“ (AI25) hat das Ziel, ein weltweit führendes Kompetenznetzwerk für digitale Fabriktransformation und -innovation aufzubauen. Dabei versteht sich die AI25 als Ideengeberin und wichtiger Baustein für den digitalen Wandel. Der Audi-Standort Neckarsulm wird als ein Leitwerk für den digitalen Wandel im Volkswagen-Konzern eine zentrale Rolle einnehmen. Hier spielt das Reallabor Böllinger Höfe eine entscheidende Rolle. Um neue und innovative Technologien zu identifizieren und zuverlässig in den Produktionsablauf zu integrieren, nutzt Audi außerdem das Production Lab in Gaimersheim. Dort überprüfen die Expert_innen im engen Austausch mit den Anwender_innen neue Lösungen auf ihre Tauglichkeit für die Serienfertigung.

Den Link zur Pressemappe zum TechDay Smart Production finden Sie hier.