Leistungsstärker, kompakter und intelligenter: die Hochvoltbatterie für die Premium Platform Electric

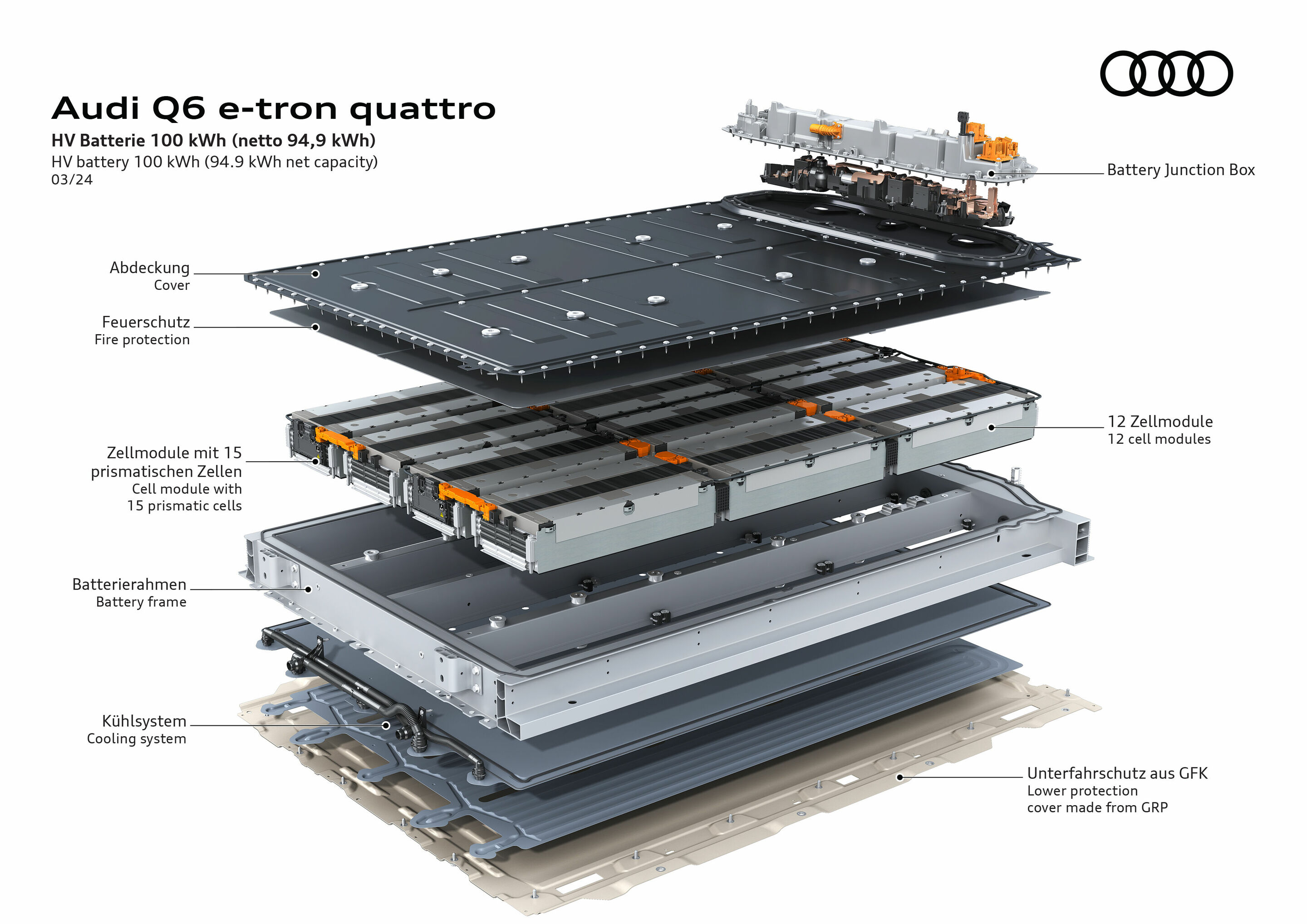

- Komplett neu entwickelte Hochvoltbatterie mit höherer Energiedichte benötigt weniger Bauraum

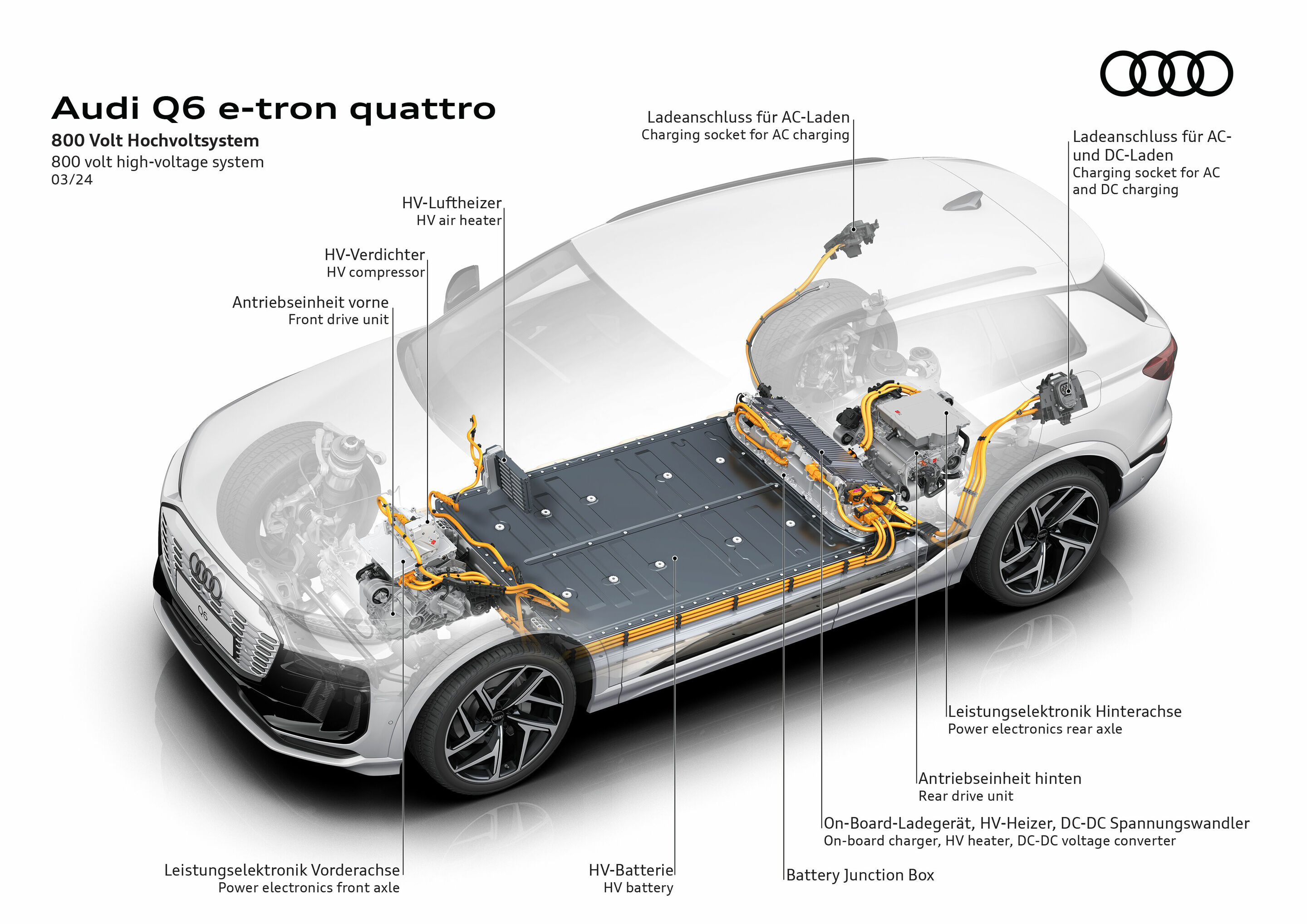

- Zwölf Module mit 180 prismatischen Zellen, intelligentem Thermomanagement und 800-Volt-Architektur fördern Ladeperformance

- Batteriestruktur macht bei der Batteriemontage größere Stückzahlen in kürzerer Produktionszeit möglich

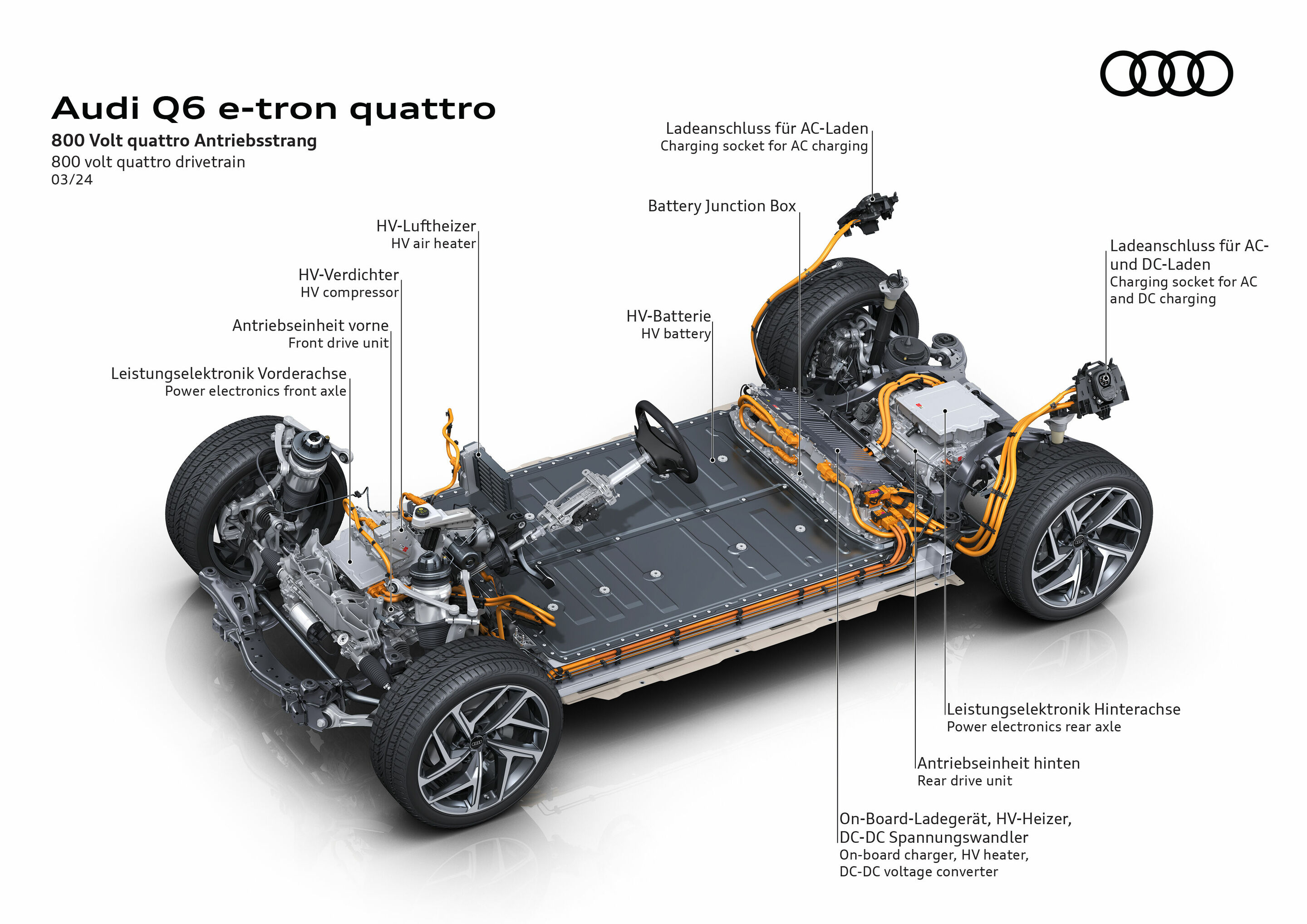

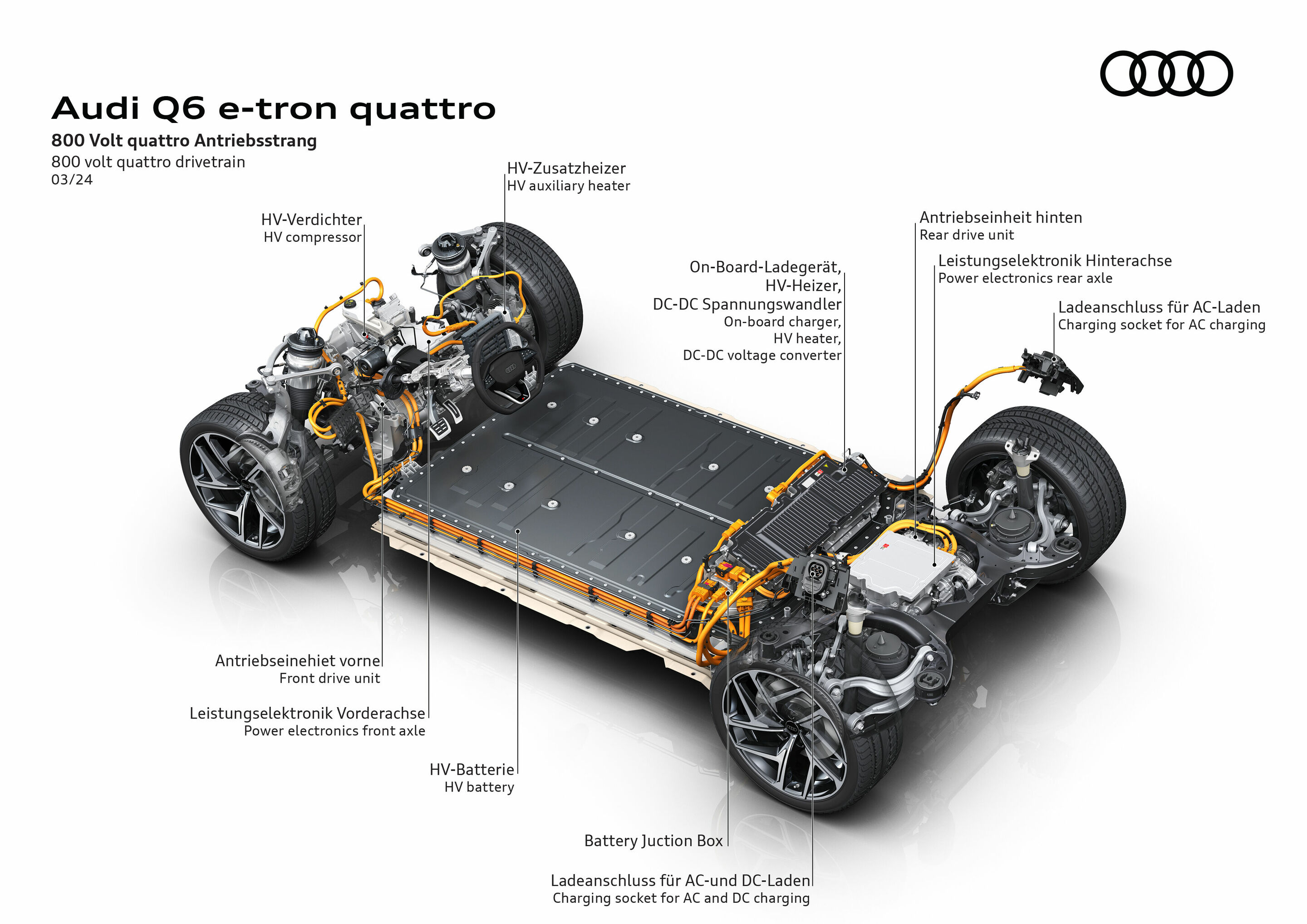

Mit der Q6 e-tron Baureihe fertigt Audi in Ingolstadt das erste vollelektrische Volumenmodell an einem deutschen Audi Standort. Gleichzeitig bündeln die vier Ringe mit der Montage der neu entwickelten Hochvoltbatterie für die Premium Platform Electric (PPE) neue Technologien und Kompetenzen am Firmenhauptsitz. Mit der neuen Batteriemontage erhöht Audi sukzessive die Fertigungstiefe für rein elektrisch angetriebene Modelle und generiert gleichzeitig Erfahrungen für eine spätere Batterie-Modulproduktion.

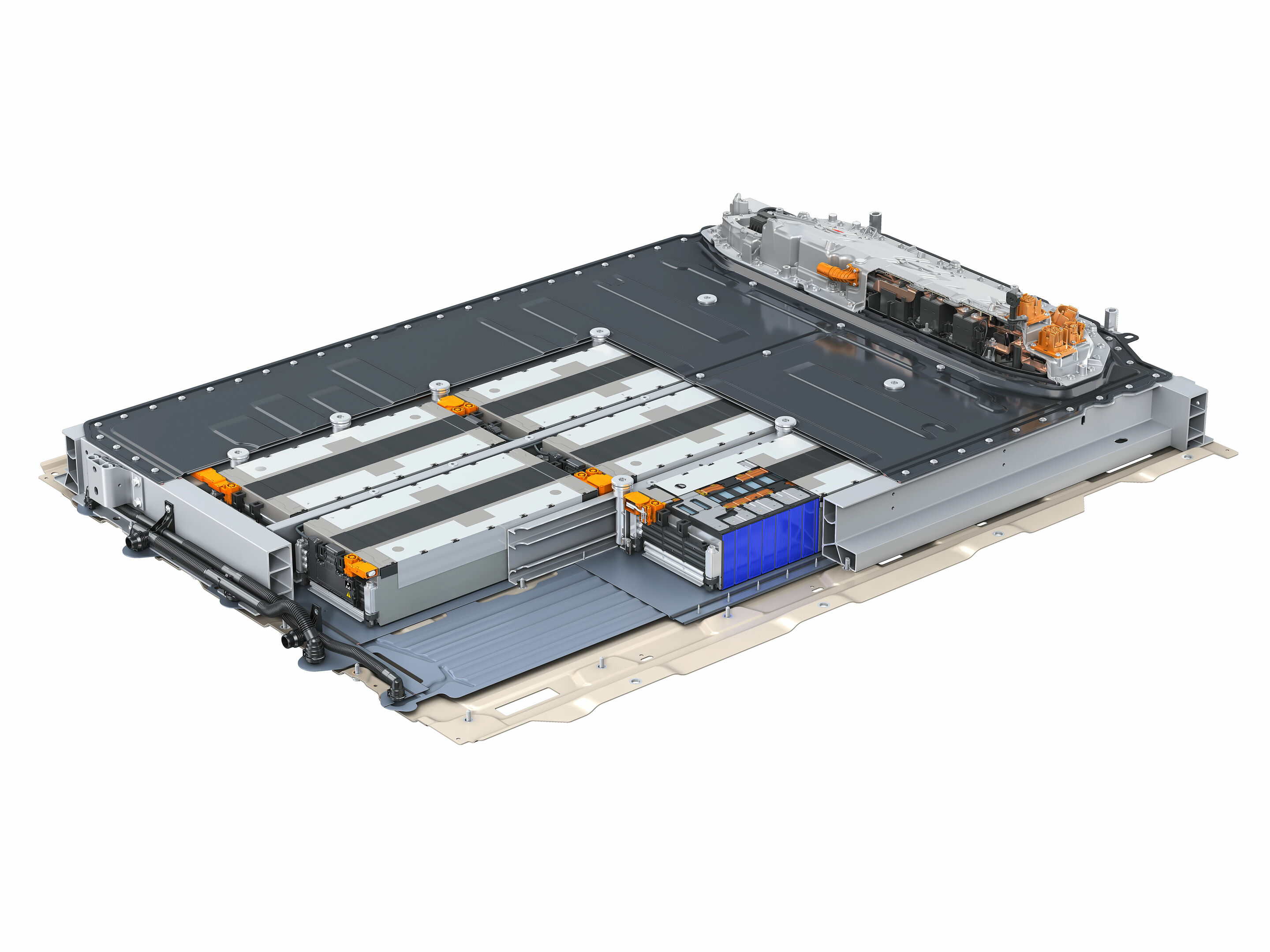

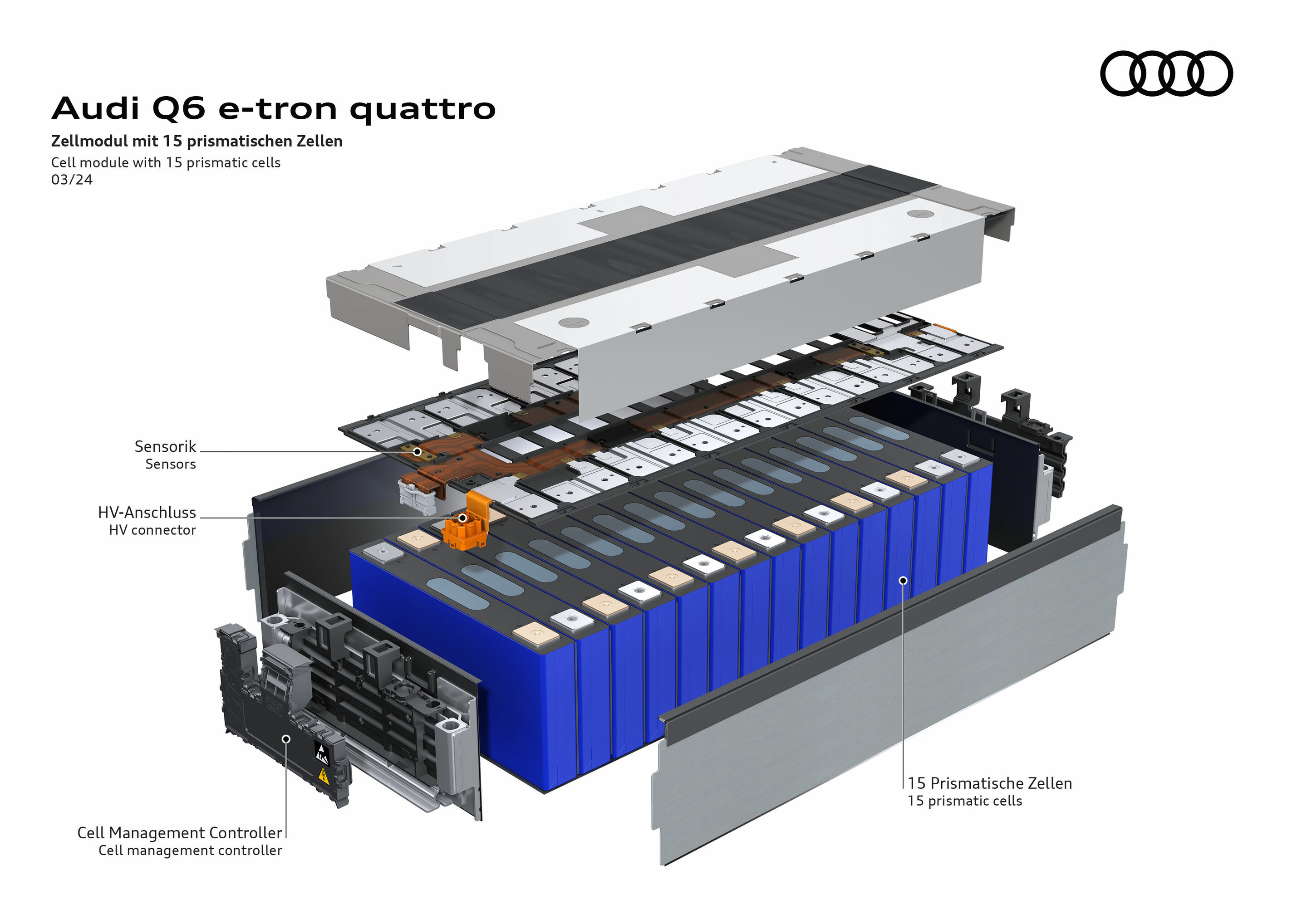

Mit der Produktion der Audi Q6 e-tron Baureihe werden in Ingolstadt auf einer Fläche von rund 30.000 Quadratmetern circa 1.000 Hochvoltbatterien (HV) täglich montiert. Insgesamt sind rund 300 Mitarbeitende in drei Schichten in der Batteriemontage im Einsatz. Dabei steigt der Automatisierungsgrad auf rund 90 Prozent. Pro Hochvoltbatterie sinkt die Fertigungszeit von rund zwei Stunden auf lediglich 55 Minuten. Die Batterie für die PPE besteht im Vergleich zu den bei Audi bislang eingesetzten Batteriesystemen nur noch aus zwölf Modulen mit insgesamt 180 prismatischen Zellen. Zum Vergleich: Die HV-Batterie im Audi Q8 e-tron setzt sich aus 36 Modulen und 432 Zellen zusammen. Die signifikante Vergrößerung der Zellen korreliert nahezu ideal mit der Systemspannung von 800 Volt, um so den bestmöglichen Kompromiss zwischen Reichweite und Ladeperformance zu erreichen.

Das Mischungsverhältnis von Nickel, Kobalt und Mangan der Zellen beträgt für die PPE circa 8:1:1, wobei der Kobaltanteil reduziert und der für die Energiedichte besonders relevante Nickelanteil gesteigert werden konnte.

Die Reduzierung der Modulanzahl für die PPE-Batterien bringt eine Reihe von Vorteilen mit sich. Die Batterie, die modular für Hoch- und Flachbodenmodelle einsetzbar ist, benötigt weniger Bauraum, ist leichter und lässt sich besser in die Crashstruktur sowie in das Kühlsystem des Fahrzeugs integrieren. Sie benötigt zudem weniger Kabel und Hochvoltverbinder. Die Anzahl der Schraubverbindungen konnte signifikant verkleinert werden. Zudem sind die elektrischen Verbindungen zwischen den Modulen kürzer, was die Verlustleistung und das Gewicht deutlich verringert. Eine im Batteriegehäuse integrierte Kühlplatte sorgt für eine homogene Wärmeübertragung und somit für eine nahezu optimale Konditionierung der Batterie. Die schützenden Seitenschweller aus warmgeformtem Stahl sind nicht an der Batterie, sondern besonders stabil an der Karosserie befestigt. Neu ist ebenfalls der Unterbodenschutz aus Faserverbundmaterial. Diese Konstruktion reduziert ebenfalls das Gewicht und verbessert die thermische Isolation der Batterie zur Umgebung. Auf diese Weise lässt sich der Akkumulator für die PPE effizienter kühlen oder heizen.

Batteriekapazität 100 kWh und Ladeleistung bis zu 270 kW

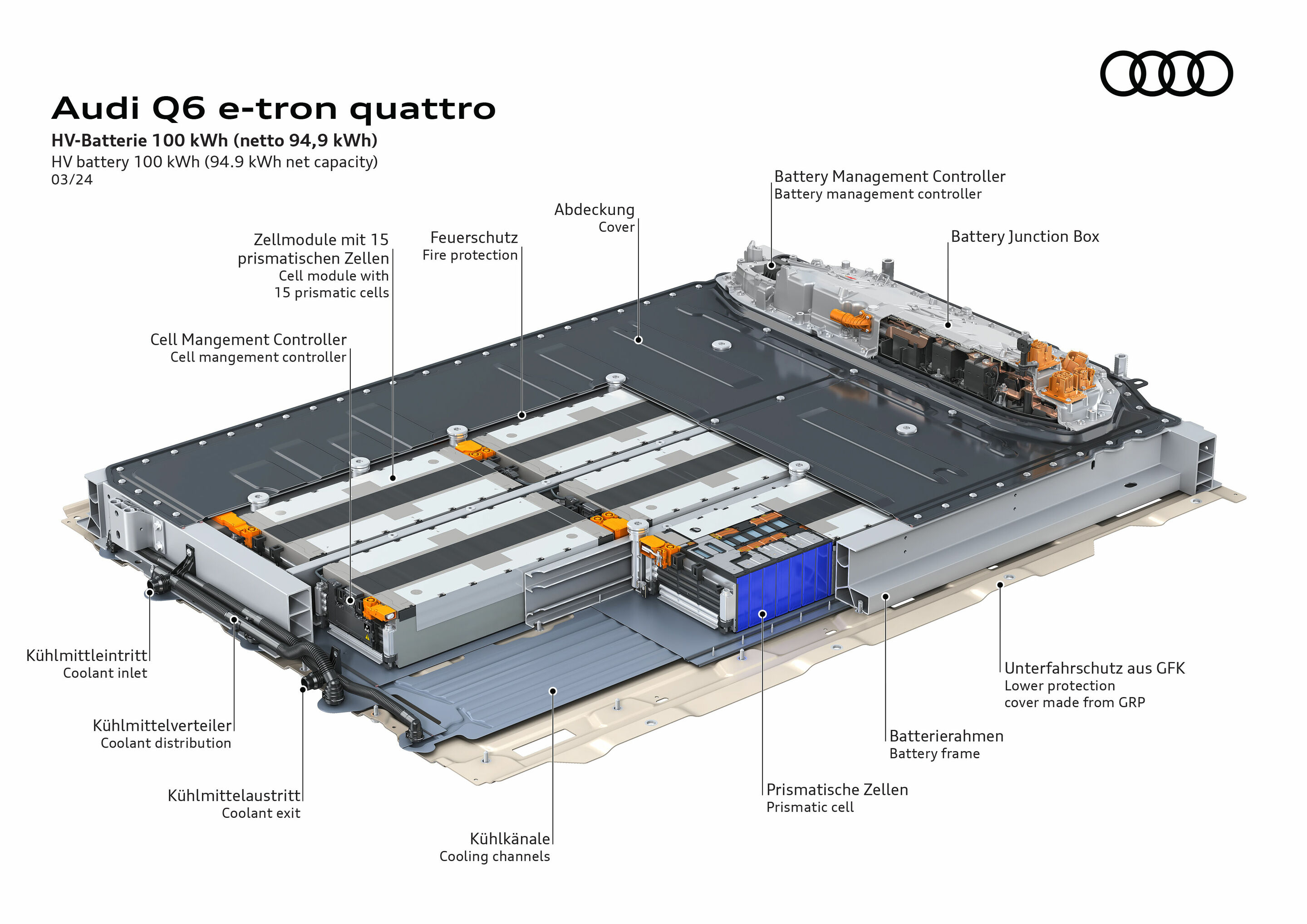

Die HV-Batterie für die PPE wurde komplett neu entwickelt und in ihrer Struktur vereinfacht. Der mit zwölf Modulen und 180 Zellen ausgestattete Akkumulator hat eine Speicherkapazität von 100 kWh brutto (94,9 kWh netto). Pro Modul sind 15 in Reihe geschaltete elektrochemische Zellen verbaut. Die Ladeleistung der 100-kWh-Batterie beträgt maximal 270 kW. Zusätzlich steht für die Audi Q6 e-tron Baureihe eine Variante mit 83 kWh brutto zur Wahl. Diese besteht aus zehn Modulen und 150 Zellen. Durch optimierte Zellchemie und performantes Thermomanagement kann die 100-kWh-Batterie an einer geeigneten Schnellladesäule in 21 Minuten von 10 auf 80 Prozent aufgeladen werden. In nur zehn Minuten ist eine Reichweite von bis zu 255 Kilometern möglich.

Die für das schnelle und batterieschonende Laden benötigte Stromregelung verantwortet das für die PPE speziell entwickelte zentrale Steuergerät, der Battery Management Controller (BMC). Der BMC, die „elektrische Schaltzentrale“, ist dabei komplett in der HV-Batterie integriert. Im Rahmen eines permanenten Monitorings senden die zwölf Cell Module Controller (CMC) Daten wie die aktuelle Modultemperatur oder die Zellspannung an das BMC, das seine Information beispielsweise hinsichtlich des State of Charge (SoC) an den Hochleistungsrechner HCP4 (Teil der neuen Elektronikarchitektur E3 1.2) sendet. Von diesem Rechner wiederum gehen die Daten an das neue prädiktive Thermomanagement, das je nach Bedarf den Kühl- oder Heizkreislauf für eine optimale Batterie-Performance regelt.

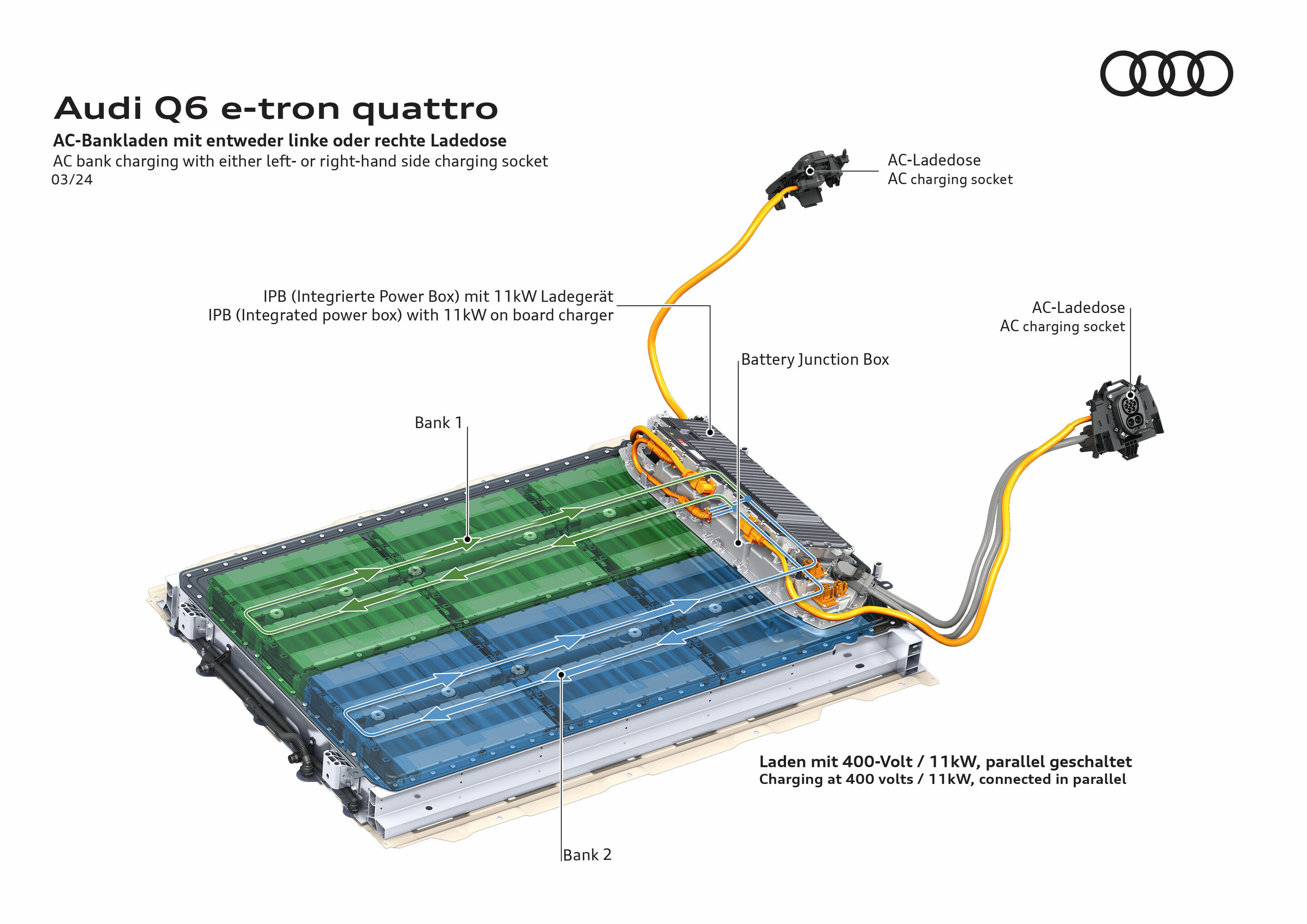

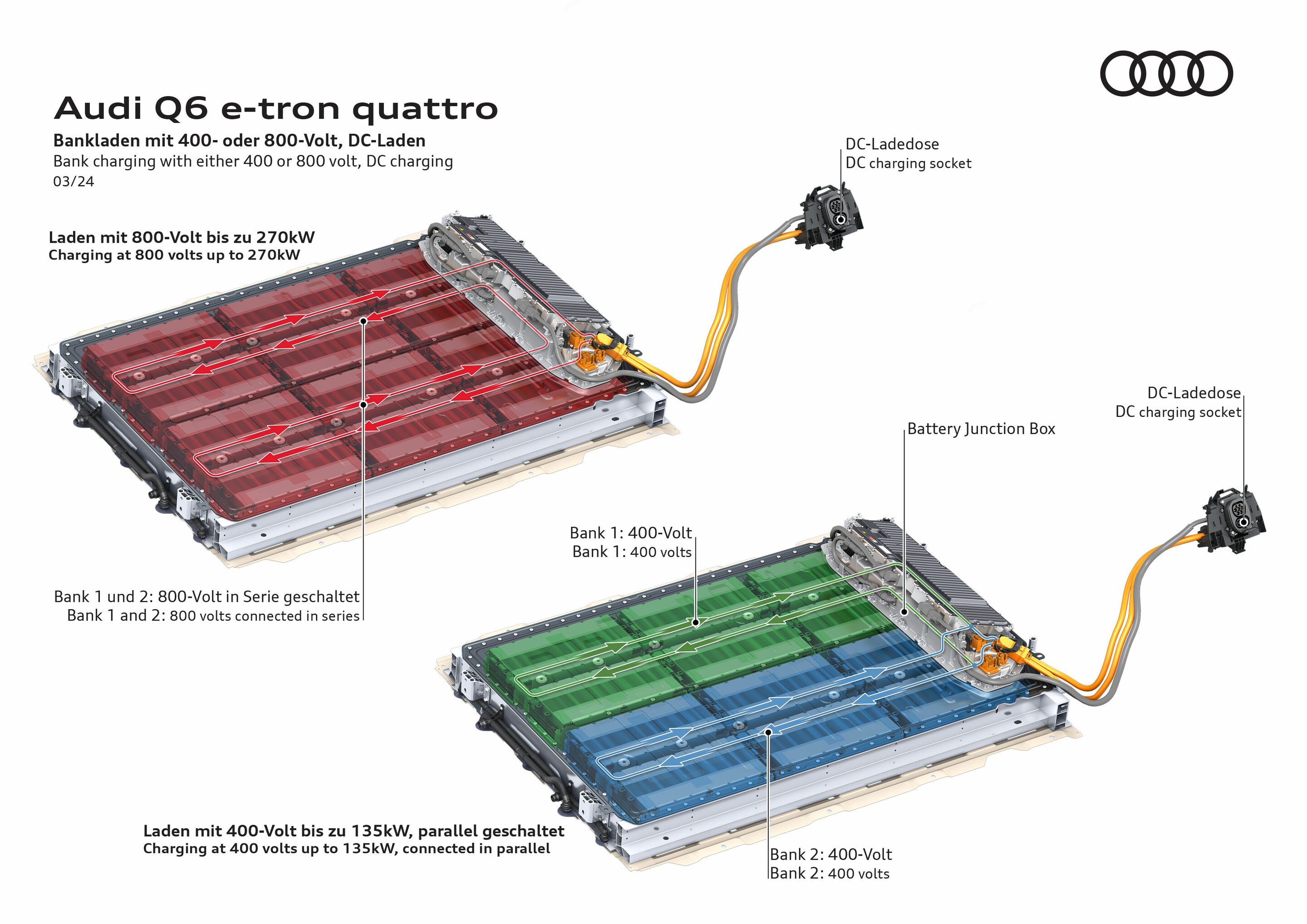

Wenn eine Ladesäule mit 400-Volt-Technik arbeitet, ist erstmals das sogenannte Bankladen möglich. Dabei wird die 800-Volt-Batterie automatisch in zwei Batterien mit gleicher Spannung geteilt, die sich dann parallel mit bis zu 135 kW aufladen lassen. Beide Batteriehälften werden je nach Ladezustand zuerst angeglichen und dann gemeinsam geladen.

Effizientes Thermomanagement für kürzere Ladezeit, mehr Reichweite und längere Lebensdauer

Einen wesentlichen Beitrag zur hohen Ladeperformance und langen Lebensdauer der HV-Batterie in der PPE liefert das intelligente Thermomanagement. Wichtigster Baustein ist das prädiktive Thermomanagement, welches die Daten aus der Navigation, dem Streckenverlauf, dem Abfahrtstimer und dem Nutzungsverhalten der Kund_innen verwendet, um den Kühl- oder Heizleistungsbedarf vorauszuberechnen und entsprechend rechtzeitig und zugleich effizient bereitzustellen. Fahren Kund_innen zum Laden an eine in der Routenplanung enthaltene HPC-Ladesäule, bereitet das prädiktive Thermomanagement den DC-Ladevorgang vor und kühlt oder heizt die Batterie, um schneller laden zu können und somit die Ladezeit zu verkürzen. Steht ein steiler Anstieg bevor, stellt das Thermomanagement die HV-Batterie durch eine entsprechende Kühlung darauf ein, um einer höheren thermischen Belastung vorzubeugen.

Sollten Kund_innen keine Informationen zur Verfügung stellen, aus denen sich prädiktive Daten ableiten lassen, regelt ein Basisalgorithmus das Thermomanagement der HV-Batterie. Auch dieser sammelt viele Informationen und reagiert auf die Fahrsituation. Wenn Fahrer_innen beispielsweise den efficiency-Modus im drive-select-Menü ausgewählt haben, wird die Konditionierung der Batterie später aktiviert und die Realreichweite kann in Abhängigkeit des Fahrverhaltens ansteigen. Im dynamic-Modus wird eine optimale Performance angestrebt. Sollte die aktuelle Verkehrslage allerdings kein dynamisches Fahren erlauben, reagiert das Thermomanagement darauf und minimiert den Energieeinsatz für die Batteriekonditionierung wiederum.

Neu im Thermomanagement der PPE ist zudem die Nach- und Dauerkonditionierung. Diese Funktion überwacht für die gesamte Lebensdauer die Batterietemperatur, um auch dann, wenn das Fahrzeug steht, die Batterie im optimalen Temperaturbereich zu halten – beispielsweise bei heißen Außentemperaturen. Auch diese Maßnahme kommt einer verlängerten Lebensdauer der Batterie zugute.

Durch eine hohe Temperaturhomogenität innerhalb der Batterie lässt sich die Performance steigern, weshalb das Kühlmittel im U-Flow-Prinzip unterhalb der Module geführt wird. Die Batteriekühlplatte ist zudem Bestandteil des Batterierahmens, wodurch ein zusätzliches Bodenblech im HV-Raum des Batteriegehäuses entfallen kann und die thermische Anbindung über eine Wärmeleitpaste an die Module optimiert wird.