Audi e-tron GT geht in Serie:

CO2-neutrale Produktion in den Böllinger Höfen startet

- Standort Neckarsulm fertigt ersten vollelektrischen Audi in Deutschland

- Bestellung ab Frühjahr 2021 möglich

- Audi-Produktionsvorstand Kössler: „Bilanziell CO2-neutrale Produktion in den Böllinger Höfen ist weiterer Schritt zur Erreichung unserer Nachhaltigkeitsziele“

In den Böllinger Höfen trifft Leidenschaft auf Präzision, Innovation und Nachhaltigkeit: Hier startet in diesen Tagen die Serienproduktion des vollelektrisch angetriebenen Audi e-tron GT. Dabei gehen High Performance und Umweltbewusstsein Hand in Hand: Die Produktion erfolgt mit 100 Prozent Ökostrom sowie Wärme aus regenerativen Quellen bilanziell CO2-neutral. Die ressourcenschonende Fahrzeugfertigung vermeidet zudem Papier und Verpackung, nutzt einen geschlossenen Aluminiumkreislauf und wurde erstmals für ein neues Audi-Modell ganz ohne physische Prototypen geplant.

Mit dem Audi e-tron GT geht am Standort Neckarsulm das stärkste Elektrofahrzeug der Marke in Serie. Die Fertigung in den Audi Böllinger Höfen ist dabei ebenso einzigartig wie das Auto selbst: Kein Fahrzeug wurde bei den Vier Ringen bislang so schnell zur Serienreife gebracht. „Als elektrische und sportliche Speerspitze des Audi-Produktportfolios passt der e-tron GT perfekt zum Standort Neckarsulm und insbesondere zur Sportwagen-Fertigung Böllinger Höfe“, sagt Werkleiter Helmut Stettner. Dass die Serienfertigung trotz der Corona-Pandemie termingerecht starten konnte, sei das Ergebnis gebündelter Kompetenzen und starker Teamarbeit.

Schon bisher war Neckarsulm Schwerpunktstandort für Plug-in-Hybride und hat mit den Plug-in- und Mild-Hybriden von A6, A7 und A8 die höchste Dichte an elektrifizierten Modellen bei Audi. „Mit dem Audi e-tron GT) produzieren wir hier das erste reine Elektrofahrzeug der Marke an einem deutschen Standort und gehen damit einen weiteren großen Schritt in Richtung Zukunft“, ergänzt Stettner.

CO2-neutrale Produktion des Audi e-tron GT

Dabei ist nicht nur das Antriebskonzept des Gran Turismo nachhaltig: Die gesamte Produktion in den Böllinger Höfen erfolgt bilanziell CO2-neutral. Bereits seit Anfang 2020 bezieht der gesamte Standort Neckarsulm ausschließlich Ökostrom. Ein mit Biogas betriebenes Blockheizkraftwerk liefert die für die Fertigung in den Böllinger Höfen benötigte Wärme. Emissionen, die derzeit noch nicht durch erneuerbare Energieträger vermieden werden können, gleicht Audi mit sogenannten Carbon-Credits aus zertifizierten Klimaschutzprojekten aus.

„Nach den Standorten Brüssel und Györ sind die Böllinger Höfe nun die erste Audi-Fertigungsstätte in Deutschland, in der wir bilanziell CO2-neutral produzieren. Das ist ein wichtiger Meilenstein für den Standort Neckarsulm und ein weiterer Schritt auf unserem Weg zu CO2-neutralen Produktionsstandorten weltweit bis 2025“, fasst Peter Kössler, Vorstand für Produktion und Logistik, das zentrale Ziel der Mission:Zero von Audi zusammen.

Das Umweltprogramm Mission:Zero umfasst verschiedene Maßnahmen in der Produktion und Logistik, die den ökologischen Fußabdruck wirksam und nachhaltig reduzieren. Dabei geht es neben der Dekarbonisierung um innovative Lösungen der Wassernutzung sowie um Ressourceneffizienz und Biodiversität.

Grüne Logistik: Klimaneutral ins Werk

Auf dem Weg zur CO2-neutralen Produktion betrachtet Audi konsequent die gesamte Wertschöpfungskette, so ist die Logistik ebenso wichtig wie die Fahrzeugproduktion selbst: Der gesamte Schienenverkehr am Standort Neckarsulm ist mit DB Cargo klimaneutral. Im Rangierbetrieb zwischen Traileryard und Werkgelände kommen verschiedene Zugmaschinen mit CNG- (Compressed Natural Gas) oder Elektroantrieb zum Einsatz. Auch auf der Straße transportiert – auf Initiative von Audi-Experten – ein wichtiger Spediteur seine Lieferungen mit biomethangetriebenen Lastkraftwagen. Und auch für Langstrecken sind bereits heute zwei mit LNG (Liquefied Natural Gas) betriebene LKW im Einsatz, um den Standort mit Bauteilen zu beliefern.

Geschlossene Kreisläufe schonen die Umwelt

Auch innerhalb des Standorts gelingt es, wichtige Ressourcen zu schonen und Rohstoffe wiederzuverwerten. Bestes Beispiel: der „Aluminium Closed Loop“. Hinter der Bezeichnung verbirgt sich eine geschlossene Wiederverwertungskette für den Verschnitt aus Aluminiumblech, der im Presswerk am Standort Neckarsulm anfällt – unter anderem bei der Fertigung des Seitenwandrahmens für den Audi e-tron GT. Dieser sorgt mit einer extremen Ziehtiefe von 35 Zentimetern zwischen dem höchsten und dem tiefsten Punkt für die ausgeprägten Schultern oberhalb der Radläufe und formt damit die extrem markanten quattro-Blister des e-tron GT. Dafür werden die technischen Möglichkeiten in der anspruchsvollen Bearbeitung von Aluminium ausgereizt. Mit dem Aluminium-Kreislauf spart der Standort mehrere Tausend Tonnen CO2 jährlich ein, indem die Aluminiumblech-Verschnitte sortenrein an den Lieferanten zurückgegeben, dort aufbereitet und anschließend bei Audi wiederverwendet werden.

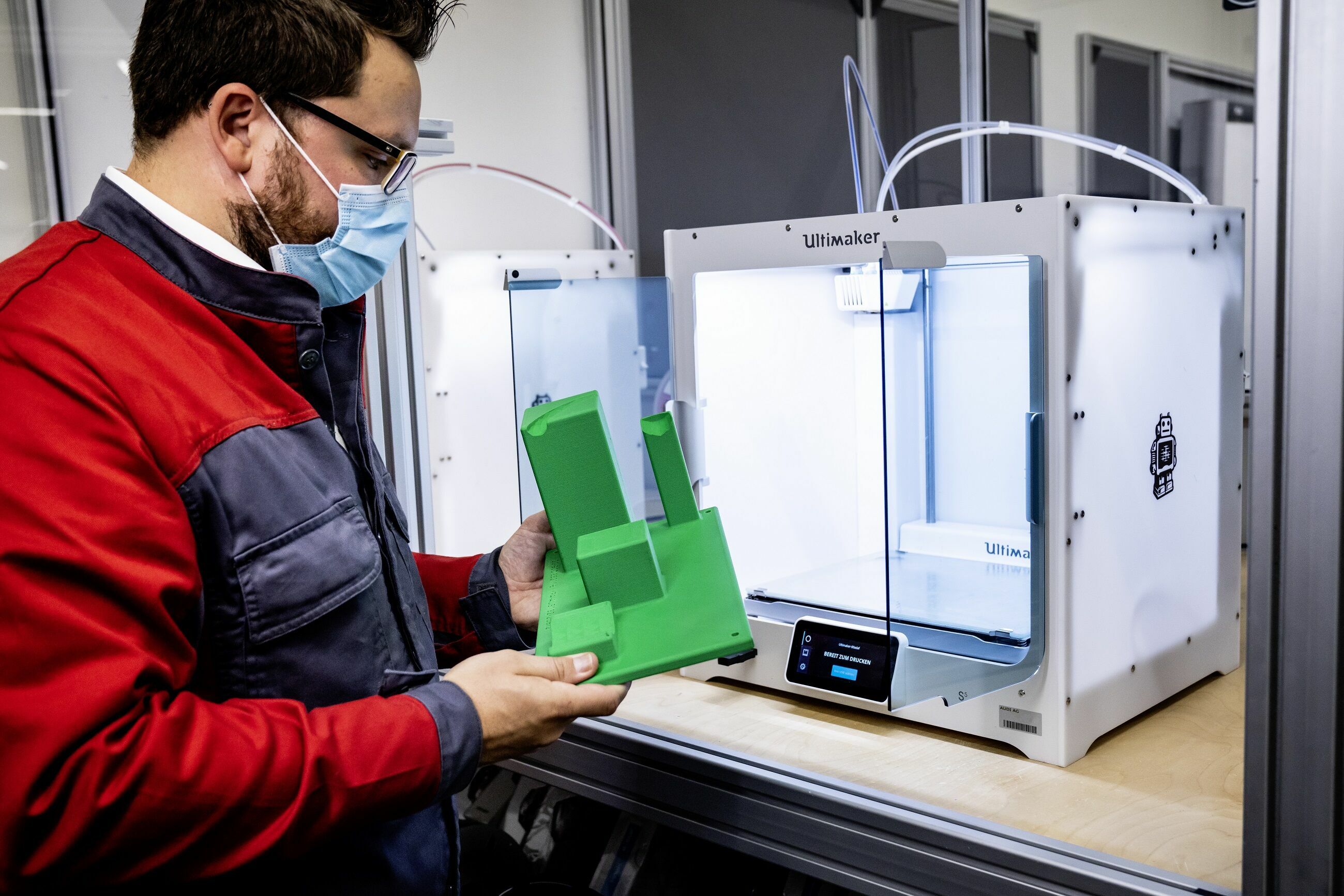

Doch der ökologische Gedanke hört beim Werkstoff Aluminium nicht auf. Auch bei der Wiederverwertung von Kunststoff heißt es: „aus alt mach neu“. In einem aktuellen Pilotprojekt wird anfallender Plastik-Abfall aus der A6- und A7-Montage sortenrein sortiert, zerkleinert und anschließend zu speziellen Fasern verarbeitet. Diese sogenannten Filamente werden dann in den 3D-Druckern wieder für die Produktion eingesetzt. Bereits heute ist das interne 3D-Druck-Team in den Böllinger Höfen spezialisiert auf unterschiedlichste Montagehilfen, die exakt auf die Anforderungen der Mitarbeiter zugeschnitten sind. Über 100 dieser Hilfen sind bei der Produktion des Audi e-tron GT im Einsatz. Mit dem Recycling-Projekt soll nun ein perfekter Kunststoff-Closed-Loop entstehen.

Ressourcen konsequent schonen

Nicht nur bei den geschlossenen Kreisläufen gilt es, Rohstoffe zu sparen: Der e-tron GT ist der erste Audi, dessen Fertigung ganz ohne physische Prototypen geplant wurde. Mithilfe von eigenentwickelter Software und Virtual-Reality-Anwendungen wurden alle Montageabläufe rein virtuell erprobt – und werden nun bei der Serienproduktion erfolgreich in der Praxis angewandt. Auch ein Teil der Spezialbehälter für den Transport empfindlicher Bauteile konnte dank neuer virtueller Methoden prototypenfrei geplant werden. Das spart Metall, aber auch Verpackungsmaterial zum Schutz der Bauteile. Stichwort: Abfall- und Papiervermeidung. Schon heute sind Karosseriebau und Montage weitestgehend papierfrei. Neue Projekte, wie beispielsweise eine App zur Instandhaltung, die konventionelle, schriftliche Protokolle überflüssig macht, sparen ebenfalls Papier. Die Logistik testet aktuell digitale Labels, die einen zusätzlichen Beitrag leisten sollen: Dabei werden an den Regalen mit Bauteil-Behältern konventionelle Papier-Aufkleber durch elektrische Labels ersetzt. Diese sind einerseits extrem energieeffizient und können andererseits bei Änderungen einfach umprogrammiert werden – ein wichtiger Vorteil gegenüber den herkömmlichen Einweg-Labels. Zudem erarbeitet ein Audi-Projektteam gemeinsam mit Lieferanten weitere Lösungen, um Verpackung und damit Abfall konsequent zu reduzieren.

Die perfekte Mischung aus Smart Factory und präziser Handwerkskunst

Hohe Qualität, High-Performance und die Liebe zum Detail sind seit jeher Erkennungsmerkmale der Böllinger Höfe. Seit 2014 wird hier der Audi R8 gefertigt, 2019 wurde die Sportwagenmanufaktur, die zum Audi-Standort Neckarsulm gehört, für die Integration des e-tron GT erweitert, auf- und umgerüstet. Hier entstehen die beiden stärksten und schnellsten Serien-Audi aller Zeiten. „Die Fertigung von zwei technisch so unterschiedlichen Fahrzeugen auf einer Montagelinie ist konzernweit einzigartig“, sagt Produktionsleiter Wolfgang Schanz. „Mit der Integration des vollelektrischen viertürigen Coupés hat sich unsere Kleinserienfertigung in den Audi Böllinger Höfen zur hochflexiblen Hightech-Produktion gewandelt, die ihren Manufaktur-Charakter dennoch beibehält.“ Kunden können den vollelektrischen Gran Turismo kurz nach der Weltpremiere, zu Beginn des kommenden Jahres, bestellen.