Kreislaufwirtschaft

Circular Economy: Materialien ohne Qualitätsverlust im Kreislauf halten

Kreislaufwirtschaft oder Circular Economy ist eine Alternative zur linearen Wirtschaft, die überwiegend auf leicht zugängliche Primärrohstoffe sowie günstige Energie setzt. Sehr vereinfacht ausgedrückt unterscheiden sich beide Konzepte in ihrem Umgang mit Ressourcen. In einer linearen Verarbeitung werden Rohstoffe einmalig verarbeitet und nach der Nutzung entsorgt. Die Kreislaufwirtschaft setzt darauf, diese Rohstoffe mehrfach wieder in Originalqualität aufzubereiten und sie immer wieder neu in der Herstellung von Waren und Gütern zu verwenden – ohne Qualitätsverluste. Wichtige Schritte dieses Ansatzes sind beispielsweise die Wartung, Reparatur, Aufbereitung (sogenanntes Refurbishment) und letztendlich Recycling dieser Bauteile oder bestimmter Komponenten. Dahinter steckt die Idee, dass der Gebrauch von Teilen jeder Art vor allem dann nachhaltig sein kann, wenn die Teile möglichst lange im Einsatz sind – und für den Einsatzzweck gebraucht werden, für den sie hergestellt wurden, ohne sogenanntes Downcycling. Durch die Wiederverwendung wertvoller Ressourcen kann zum Beispiel die Abhängigkeit von kritischen Primärrohstoffen reduziert werden. Auch der CO2-Fußabdruck kann geringer werden – nämlich dann, wenn das Aufbereiten der bereits gebrauchten Rohstoffe weniger Emissionen verursacht als die Herstellung neuen Primärmaterials.

Der verantwortungsvolle Umgang mit Rohstoffen ist darum für Audi zentraler Aspekt einer zukunftsorientierten Automobilproduktion. Ziel ist es, Fahrzeuge ressourcenschonender sowie recyclinggerechter zu entwickeln und zu produzieren, diese möglichst lange in Betrieb zu halten und am Ende des Produktlebens bestmöglich zu verwerten. Nach der Nutzungsphase der Fahrzeuge sollen Materialien in die Wertschöpfungskette zurückgeführt und so nach und nach Kreisläufe von wichtigen Ressourcen geschlossen werden. Dabei verfolgt Audi ein ganzheitliches Konzept entlang der Prinzipien: Reduce, Reuse und Recycle.

Reduce: weniger Primärmaterialbedarf, verlängerte Nutzungsphase

Das Prinzip Reduce umfasst Maßnahmen sowohl während des Herstellungsprozesses als auch während der nachgelagerten Nutzungsphase. Dabei geht es grundsätzlich um zwei Aspekte: erstens um den effizienten Einsatz von Materialien und zweitens um die Verlängerung des Produktlebenszyklus, zum Beispiel durch Instandsetzung und Überholung von Fahrzeugen. Der größte Einfluss auf die Wahl der verwendeten Materialien kann in sehr frühen Entwicklungsphasen genommen werden.

Wenn bereits im Design der Fahrzeugkomponenten Stellhebel für den Einsatz wiederaufbereiteter Materialien und die Recyclingfähigkeit der Materialien eingerichtet werden, ist dies für das spätere Recycling der Teile vorteilhaft. Das schließt beispielsweise auch den Einsatz sogenannter Mono-Materialien ein, also solcher, die nicht aus unterschiedlichen Mischfraktionen bestehen.

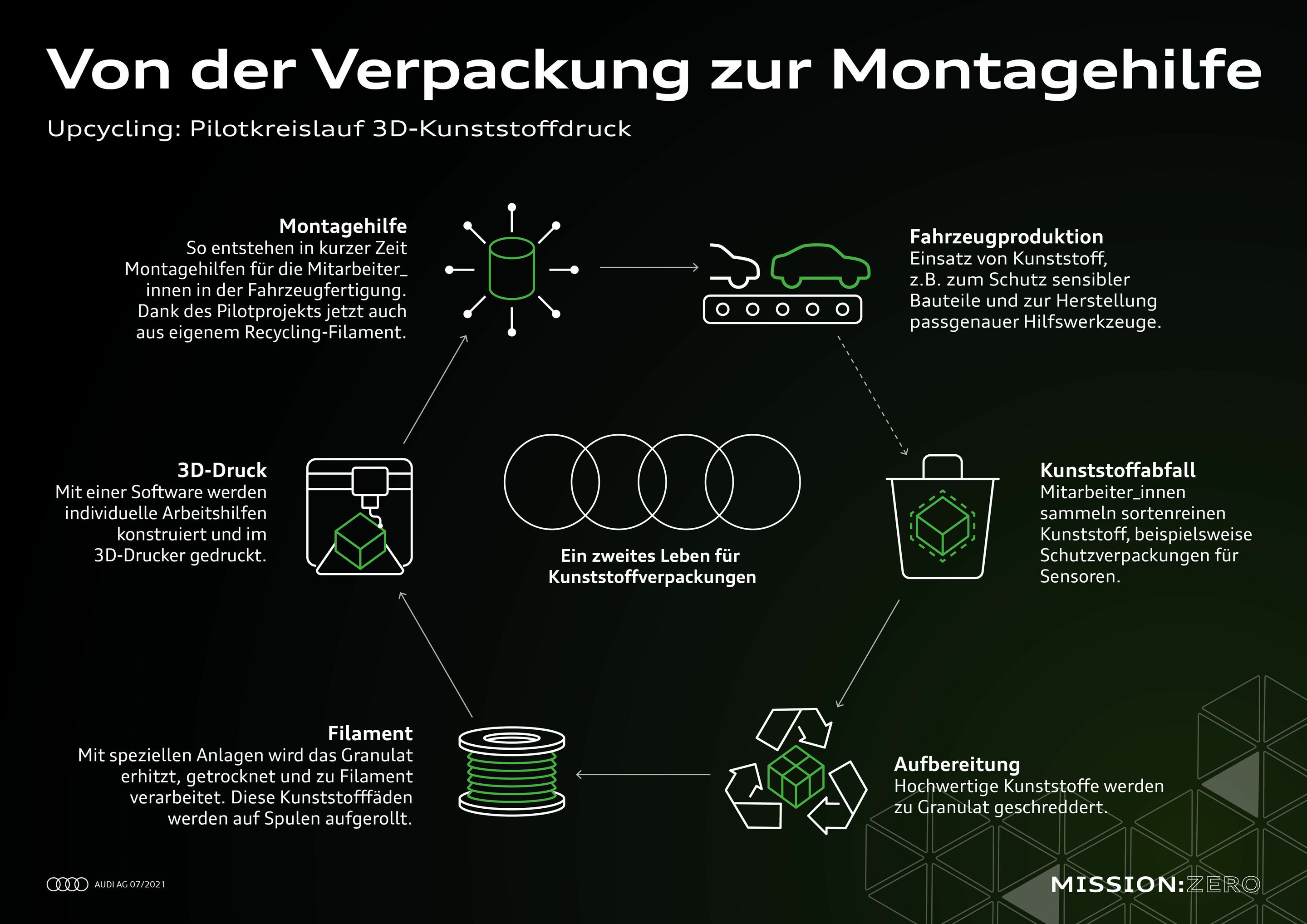

Auch in der Produktion wird das Reduce-Prinzip angewandt und ist Teil des Umweltprogramms „Mission:Zero“. Ein Beispiel aus der Audi Logistik: Wo es möglich ist, werden Verpackungen vermieden. Falls Verpackungsmaterial genutzt werden muss, werden bevorzugt kreislauffähige und/oder nachwachsende Rohstoffe eingesetzt. Ab 2030 soll der Anteil an kreislauffähigen Materialien für Verpackungen bei Neufahrzeugprojekten auf mehr als 90 Prozent gesteigert werden.

Reuse: erneut im Einsatz

Das Prinzip Reuse unterteilt sich in folgende vier Ansätze:

Remanufacturing: Gebrauchte Bauteile werden umfangreich überarbeitet und aufbereitet.

Repair: Schäden an defekten Teilen werden behoben, sodass eine Weiterverwendung möglich ist. Hier besteht eine enge Verknüpfung zur Säule „Reduce“: Wenn es durch Reparaturen gelingt, die Nutzungsdauer eines Autos zu verlängern, trägt dies zur Verringerung des Bedarfs an neuen Primärmaterialien bei.

Used Parts: Gebrauchte Teile werden ohne vorherige Aufbereitung zur Reparatur von Fahrzeugen genutzt.

Second Life: Fahrzeugbauteile werden für den nichtautomobilen Einsatz aufbereitet.

Folgende Maßnahmen zeigen beispielhaft, wie diese vier Ansätze in der Praxis umgesetzt werden:

Remanufacturing: Allen, die Audi fahren stehen statt Neuteilen ressourcenschonende „Audi Original Austauschteile“ zur Verfügung. So werden beispielsweise im Programm „Austausch 2.0“ nachhaltige Aufbereitungsverfahren für die Getriebemechatronik der Audi S tronic Modelle angeboten.

Repair: Kundinnen und Kunden von Audi haben über die „Audi Original Teile“-Reparatur die Möglichkeit, defekte Teile reparieren zu lassen. Hier liegt der Fokus auf Infotainment-Instrumenten und Displays im Bereich des Armaturenbretts.

Used Parts: Für Reparaturen steht dem Audi Kundenkreis künftig ein Ersatzteilportfolio zur Verfügung. Ein wichtiger Anwendungsfall sind Unfallreparaturen. Bei Unfallfahrzeugen ist es oft wirtschaftlich nicht mehr rentabel, alle defekten Teile durch Neuteile zu ersetzen.

Durch die Nutzung von preisgünstigeren Gebrauchtteilen hingegen kann eine Reparatur wirtschaftlich sinnvoll sein. So können Fahrzeuge, die andernfalls als Totalschaden enden würden, weiter genutzt werden.

Remanufacturing und Second Life: Bei Elektroautos ist das Reuse-Prinzip von besonderer Bedeutung, insbesondere wenn es um die Lithium-Ionen-Batterie geht. Eine verfrühte Entsorgung der Batterie ergibt weder ökologisch noch ökonomisch Sinn, denn Hochvoltbatterien können auch nach jahrelangem Einsatz auf der Straße weiter genutzt werden. Audi verfolgt dahingehend im Volkswagen Konzernverbund zwei mögliche Wiedernutzungszwecke: erstens das Remanufacturing, bei dem Hochvoltbatterien weiterhin in E-Fahrzeugen eingesetzt werden. Und zweitens sogenannte Second-Life-Konzepte, bei denen die Akkus noch jahrelang in einem „zweiten Leben“ außerhalb eines E-Fahrzeugs – zum Beispiel in den Schnellladesäulen eines Audi charging hubs – genutzt werden.

Recycle: das Ende als neuer Anfang

Das Prinzip Recycle beinhaltet Maßnahmen, die sowohl bei der Herstellung als auch nach dem Lebensende des Fahrzeugs wirken, wennkein erneuter Einsatz des gesamten Fahrzeugs oder einzelner Bauteile mehr möglich ist. Die Maxime: möglichst viele Materialien, bestenfalls aus Altfahrzeugen, in Form von Sekundärmaterialien wieder einsetzen und dabei ein Downcycling so gut wie möglich vermeiden. Beim Downcycling ist die Qualität eines neuen Produkts aus Recyclingmaterial niedriger als die des Ursprungsprodukts. Diese Abwärtsspirale in der Materialqualität möchte Audi verhindern.

Audi verfolgt beim Recycle-Prinzip daher zwei Ansätze: Gewinnung von Sekundärmaterialien aus Altfahrzeugen nach Ablauf der Nutzungsphase (End-of-Life-Recycling): Zerlegung der Fahrzeuge in einzelne Bestandteile und anschließende Aufbereitung verwendeter Rohstoffe zur Wiederverwendung im Neufahrzeug, im Idealfall ohne Qualitätsverlust.

Einsatz von Sekundärmaterialien im Produktionsprozess von Neufahrzeugen: Überall dort, wo es technisch machbar, ökologisch sinnvoll und ökonomisch vertretbar ist, sollen Sekundärmaterialien eingesetzt werden, ebenfalls ohne Qualitätsverlust.

Audi verfolgt dabei einen Hotspot-basierten Ansatz, das heißt, das Unternehmen nimmt die Materialien und Bauteile in den Fokus, die die unmittelbar größte Wirkung haben. Das sind Aluminium, Stahl, Kunststoffe, Glas sowie Bestandteile der Hochvoltbatterie.

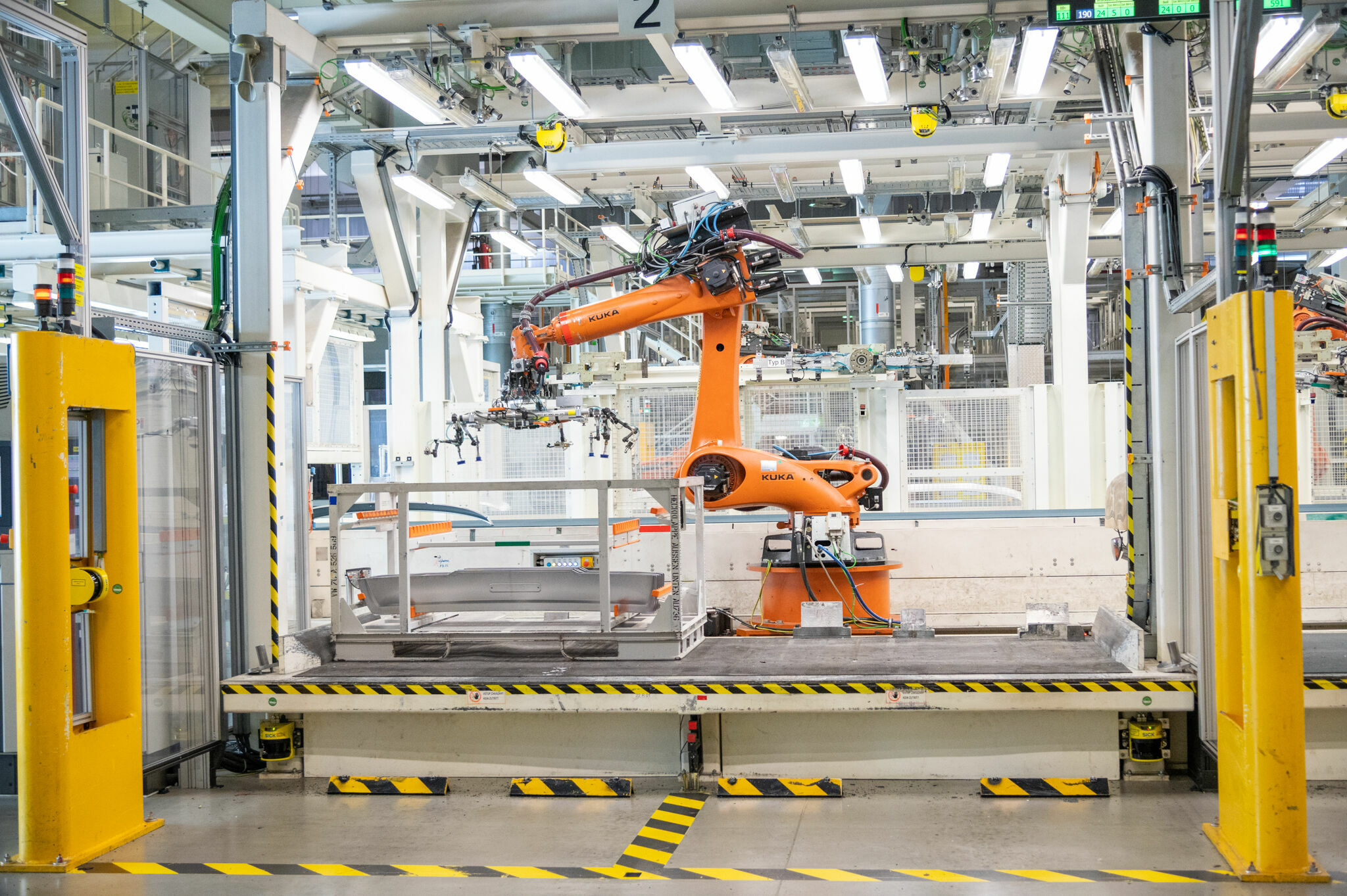

Stahl: In der Audi Q6 e-tron Baureihe werden für die Herstellung eines Karosserieaußenhautbauteils1 teilweise Stahlschrotte verwendet, die aus Post-Consumer-Quellen stammen und teilweise aus Altfahrzeugen gewonnen werden. Das Material kommt bei der Herstellung aller Varianten des Dachaußenteils zum Einsatz und gibt einen ersten Einblick in die Verwendung von Post-Consumer-Stahlschrotten in künftigen Fahrzeuggenerationen.

Aluminium: Neben der Kreislaufführung von Post-Consumer-Sekundärmaterialien werden auch Post-Industrial-Materialien recycelt. Beim Material Aluminium steht besonders die Reduktion von CO₂-Emissionen im Mittelpunkt. Mit dem sogenannten Aluminium Closed Loop zeigt Audi schon seit 2017 einen verantwortungsvollen Umgang mit der Ressource Aluminium. Aluminiumverschnitte, die im Presswerk anfallen, werden in den Materialkreislauf zurückgeführt. Durch die Wiederverwertung von Aluminiumabfällen können bei der Aluminiumherstellung bis zu 95 Prozent Energie im Vergleich zur Herstellung von Primäraluminium eingespart werden.

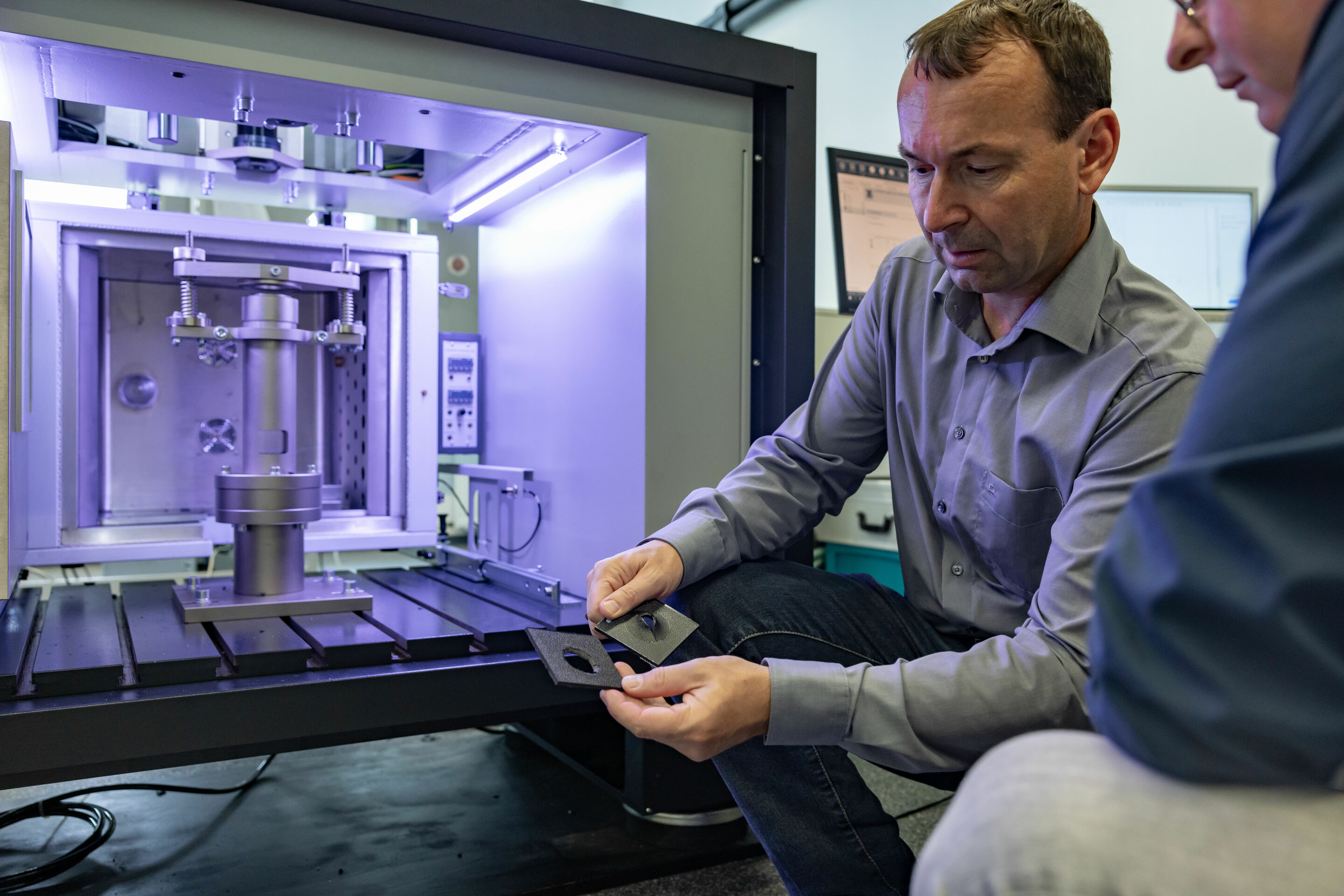

Kunststoffe: Üblicherweise enthalten Fahrzeuge heutzutage mehr als 200 Kilogramm diverse Kunststoffe und Kunststoffverbundwerkstoffe. Mit dem Projekt PlasticLoop hat Audi gemeinsam mit dem Kunststoffhersteller LyondellBasell einen Prozess geschaffen, bei dem erstmals Rezyklat, das über chemisches Recycling von gemischten automobilen Kunststoffabfällen gewonnen wurde, für die Serienproduktion eingesetzt wird. Im Audi Q8 e-tron verbaut Audi sicherheitsrelevante Bauteile, die in einem solchen Recyclingprozess hergestellt wurden: die Kunststoffabdeckungen der Gurtschlösser2. Diese Art der Wiederverwertung ist neben dem mechanischen und physikalischen Recycling ein weiteres Verfahren zur Gewinnung von Rezyklaten. Den Prozess des chemischen Recyclings erforschen die vier Ringe in Zusammenarbeit mit dem Fraunhofer Institut in einem Pilotprojekt, bei dem zuerst Kunststoff mit Lösemitteln aufgelöst wird. Nach mehreren Prozessschritten und der Trocknung entsteht ein sehr reines Kunststoffgranulat auf dem Qualitätsniveau von Neuware.

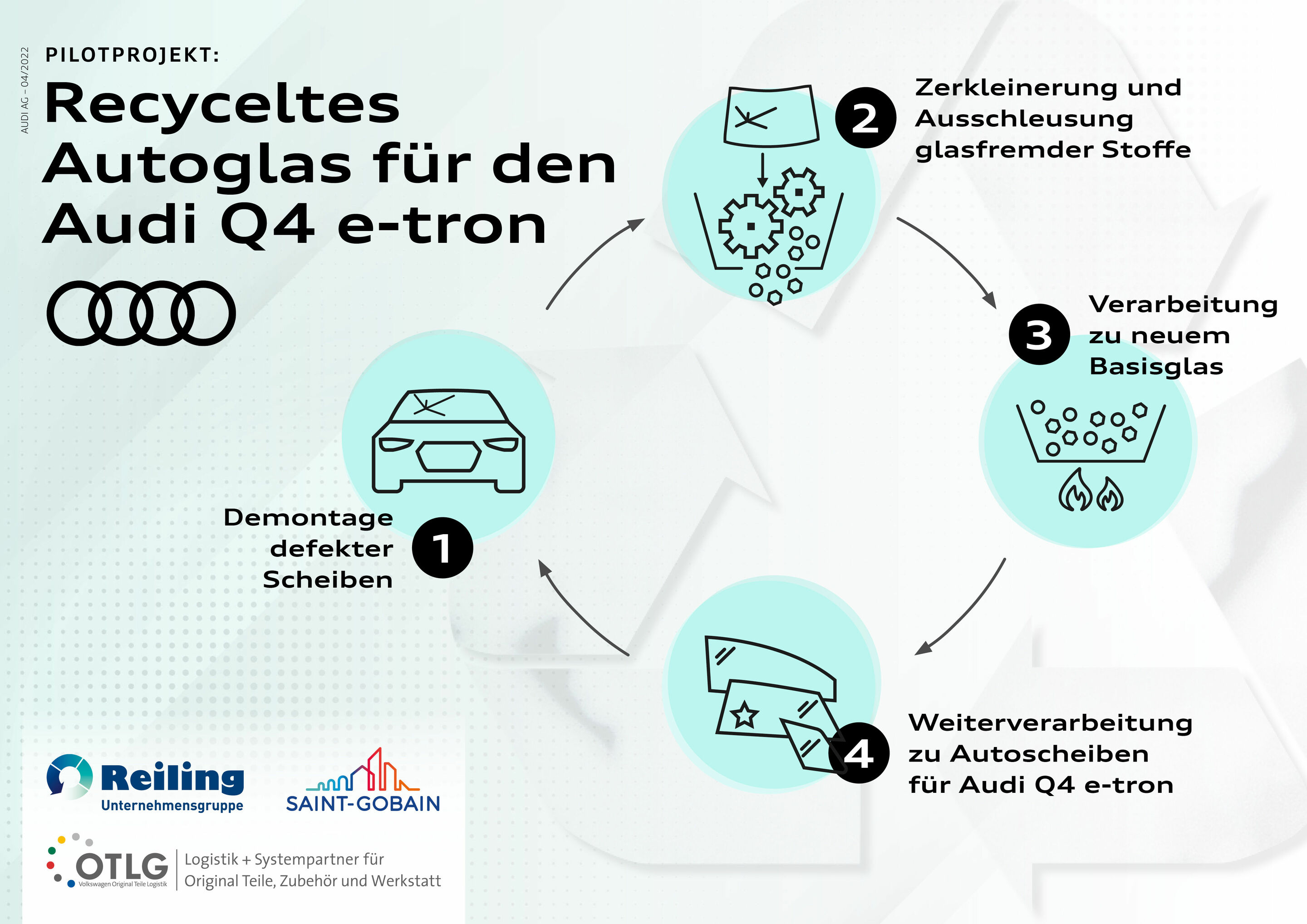

Glas: Audi hat im Rahmen des Projekts GlassLoop zusammen mit Reiling Glas Recycling, Saint-Gobain Glass sowie Saint-Gobain Sekurit gezeigt, wie sich Materialkreisläufe in der Serienproduktion umsetzen lassen. Die Unternehmen testeten gemeinsam, wie sie aus defektem Autoglas neue Windschutzscheiben herstellen können. Seit September 2023 werden Windschutzscheiben aus Rezyklat für die Produktion des Audi Q4 e-tron in der Serie verwendet. Der Rezyklatanteil aus nicht reparierbaren Autoscheiben in den Windschutzscheiben des Audi Q4 e-tron beträgt bis zu 30 Prozent. Audi ist der erste Premiumhersteller, der gemeinsam mit Partnerunternehmen einen solchen Glaskreislauf in der Automobilindustrie etabliert hat.

Batterie: Innerhalb des Konzerns arbeitet die Volkswagen AG an einem Recyclingkonzept für Batterien. Volkswagen sondiert darüber hinaus strategische Partnerschaften mit zahlreichen Beteiligten der Batteriewertschöpfungskette, um den Kreislauf für den Konzern flächendeckend zu schließen.

Ziel ist die industrialisierte Rückgewinnung wertvoller Rohmaterialien wie Lithium, Nickel, Mangan und Kobalt im geschlossenen Kreislauf sowie von Aluminium, Kupfer und Kunststoff. Volkswagen Group Components hat dafür Anfang 2021 am Standort Salzgitter die konzernweit erste Pilotanlage für das Recycling von Hochvoltfahrzeugbatterien eröffnet.

Altfahrzeugrecycling: Mit dem Kooperationsprojekt MaterialLoop ging Audi 2022 und 2023 den nächsten Schritt, um perspektivisch Materialkreisläufe zu schließen. Gemeinsam mit 15 Partnerunternehmen aus der Forschung, der Recyclingbranche und der Zulieferindustrie wurde der Wiedereinsatz sogenannter Post-Consumer-Materialien aus 100 Altfahrzeugen, die am Ende ihres Lebenszyklus standen, für die Produktion von Neufahrzeugen geprüft. Dabei standen unter anderem die Materialien Stahl, Aluminium und Kunststoff im Fokus und wurden auf ihre Wiederverwertbarkeit hin geprüft.

Im Vergleich zum Wiedereinsatz von Post-Industrial-Sekundärmaterialien (z. B. Verschnitte aus Produktionsprozessen) ist die Aufbereitung von Post-Consumer-Rezyklaten (etwa aus Altfahrzeugen) anspruchsvoller. Altfahrzeuge bestehen aus einer Vielzahl von gemischten Materialien, die zunächst in aufwendigen Teilprozessen, wie zum Beispiel Demontieren, Zerkleinern und Nachsortieren (sog. Post-Shredder-Technologie), getrennt und aufbereitet werden müssen. Die technische Machbarkeit dieses Kreislaufs wurde im Pilotprojekt getestet. Mit Erfolg: Audi konnte durch das Projekt mehr als 60 Prozent des Aluminiums und mehr als 85 Prozent des Stahls aus Altfahrzeugen für die Produktion neuer Fahrzeuge wiederverwenden. Die technische Machbarkeit ist damit nachgewiesen. Im Folgeprojekt (Start: August 2023) arbeitet Audi derzeit an der Entwicklung eines Geschäftsmodells, das die Umsetzung der technischen Machbarkeit künftig im größeren Maßstab ermöglichen soll.

1Im Rahmen der Audi „Circular Economy Strategie“ sind wir bestrebt, u.a. den Anteil von wiederverwerteten Materialien (sog. „Rezyklate“) in den verschiedenen Bauteilen unserer Fahrzeuge kontinuierlich zu erhöhen. Dabei werden bei Audi erstmalig im Audi Q6 e-tron für die Herstellung eines Karosserie Außenhautbauteils Stahlschrotte verwendet, die aus von Endverbrauchern verwendeten Produkten recycelt wurden (sog. „post-consumer Rezyklate“).

Der bei der Herstellung aller Varianten des Dachaußenteils des Audi Q6 e-tron verwendete Stahl entstammt einem Herstellungsprozess, in welchem 15% post-consumer Stahlschrotte u.a. aus Altfahrzeugen zum Einsatz kommen. Dafür werden dem Stahlherstellungsprozess so viel Stahlschrotte hinzugefügt, dass in dem zur Herstellung des Dachaußenteils verwendeten Stahl ein durchschnittlicher post-consumer Rezyklatanteil von 15% erreicht wird (sog. massenbilanzieller Ansatz). Dies bedeutet jedoch, dass der tatsächliche prozentuale Anteil der im individuellen Dachaußenteil eines Audi Q6 e-tron zum Einsatz kommenden Stahlschrotte auch geringer als 15% ausfallen kann.

2 Das Kunststoffgranulat der Gurtschlossabdeckung (inkl. Füllstoffe und Additive) wird zu mindestens 70 Prozent aus dem im Projekt hergestellten Pyrolyseöl erzeugt, das im Rahmen des Herstellungsprozesses des Kunststoffgranulates zugeführt wurde. Die Zuordnung des abfallbasierten Pyrolyseöls auf das Kunststoffgranulat erfolgt im Rahmen eines Massenbilanzansatzes mit einem qualifizierten Credit Transfer. Dies bedeutet, dass durch ecocycle, eine unabhängige externe Zertifizierungsstelle, bestätigt wird, dass die Projektmitglieder die für die Gurtschlossabdeckungen benötigten Mengen an fossilen Ressourcen durch Pyrolyseöl, das aus automobilen Kunststoffmischfraktionen hergestellt wurde, ersetzt haben. Beabsichtigt ist eine ausreichende Bereitstellung von Pyrolyseöl im oben genannten Umfang für die gesamte Serienlaufzeit des Audi Q8 e-tron auf Basis der aktuell geplanten Produktionszahlen.

Stand: März 2024